Wilhelm Joliet

Die Geschichte der Fliese

WESSEL`S WANDPLATTEN-FABRIK Teil 4 Fabrikation von Wandfliesen |

||||||

|

Die Technik der

Herstellung keramischer Erzeugnisse hat sich seit der Herausgabe der

Broschüre ‚Technologie der Fliesen‘ rasant verändert. Deshalb

halte ich es für wichtig, nach der Devise AUS DER VERGANGENHEIT IN DER GEGENWART FÜR DIE ZUKUNFT einen Blick zurück

zu wagen. Rohstoffe des Scherbens Bei feinkeramischen

Wandfliesen werden Tonsubstanz, Quarz und Feldspat als Rohstoffe

eingesetzt. Gelegentlich ersetzen Kalkspat, Dolomit und Kreide den

Feldspat. Die Tone

bestehen vorwiegend aus Kaolinit, Montmorillonit und Illit, die auf

geologisch sekundärer Lagerstätte gefunden werden. Kaoline liegen

auf primären Lagerstätten und unterscheiden sich äußerlich von

Tonen durch ihre weiße Farbe. Im Brand gibt die

Tonsubstanz zwischen 500 – 800° C ihr chemisch gebundenes Wasser

ab. Sie wandelt kristallin um und verfestigt sich je nach Höhe des

Brandes. Mit der kristallinen Umwandlung sind Dehnungen und

Schwindungen verbunden. Quarz

ist reine Kieselsäure. Die bekanntesten Gruben Deutschlands liegen

in der Kölner Bucht, in Bayern und Sachsen. Quarz macht im Brand

eine kristalline Umwandlung durch. Quarz dehnt sich bei 570° C

stark aus und zieht sich bei Abkühlung zusammen. Infolge dieses

Verhaltens wirkt der Quarz in keramischen Massen auflockernd.

Quarzreiche Scherben bleiben bis zu hohen Brenntemperaturen porös. Feldspat

hat frühzeitig schmelzende Alkalien als wirksame Bestandteile. In

keramischen Massen wirkt der Feldspat ab 1100°C verglasend.

Deutsche Vorkommen liegen im Hunsrück und in Bayern. Aus den Eigenschaften

der Rohstoffe ergibt sich, dass der Steingutscherben mit seinem

geringen Feldspat- und hohen Quarzanteil bei mittleren

Brenntemperaturen von etwa 1200° C porös bleibt.

Rohstoffe

und Aufbereitung der Glasuren Nach dem Mischen der

Rohstoffe werden Glasuren vorgeschmolzen und in Wasser abgeschreckt.

Das dabei entstehende Granulat bezeichnetman als Fritte. Für

eine verarbeitungsfähige Glasurmasse wird die Fritte noch mit

Kaolin, Feldspat oder Quarz versetzt und zu einer feinen Suspension

vermahlen. Diese Suspension wird durch Gießen oder Spritzen in

einer Schicht von 0,2 mm auf den keramischen Scherben aufgetragen.

Im Glasurbrand schmilzt die Glasur blank und verbindet sich mit dem

Scherben. Die Färbung der

Glasur erfolgt durch Zugabe von färbenden Metalloxiden, zum

Beispiel: Eisenoxid für gelb-brau, Manganoxid für rot-brau,

Kobaltoxid für blau und Kupferoxid für grün. Fabrikation der Wandfliesen

Bei der Aufbereitung

der Masse werden Verunreinigungen aus den Rohstoffen entfernt und

Hartmaterialien feinstens zerkleinert, sodass sie etwa in der Größenordnung

von

0 – 100 µ vorliegen. Je kleiner das Massekorn ist, umso günstiger

verlaufen die Reaktionen und umso fester wird das keramische

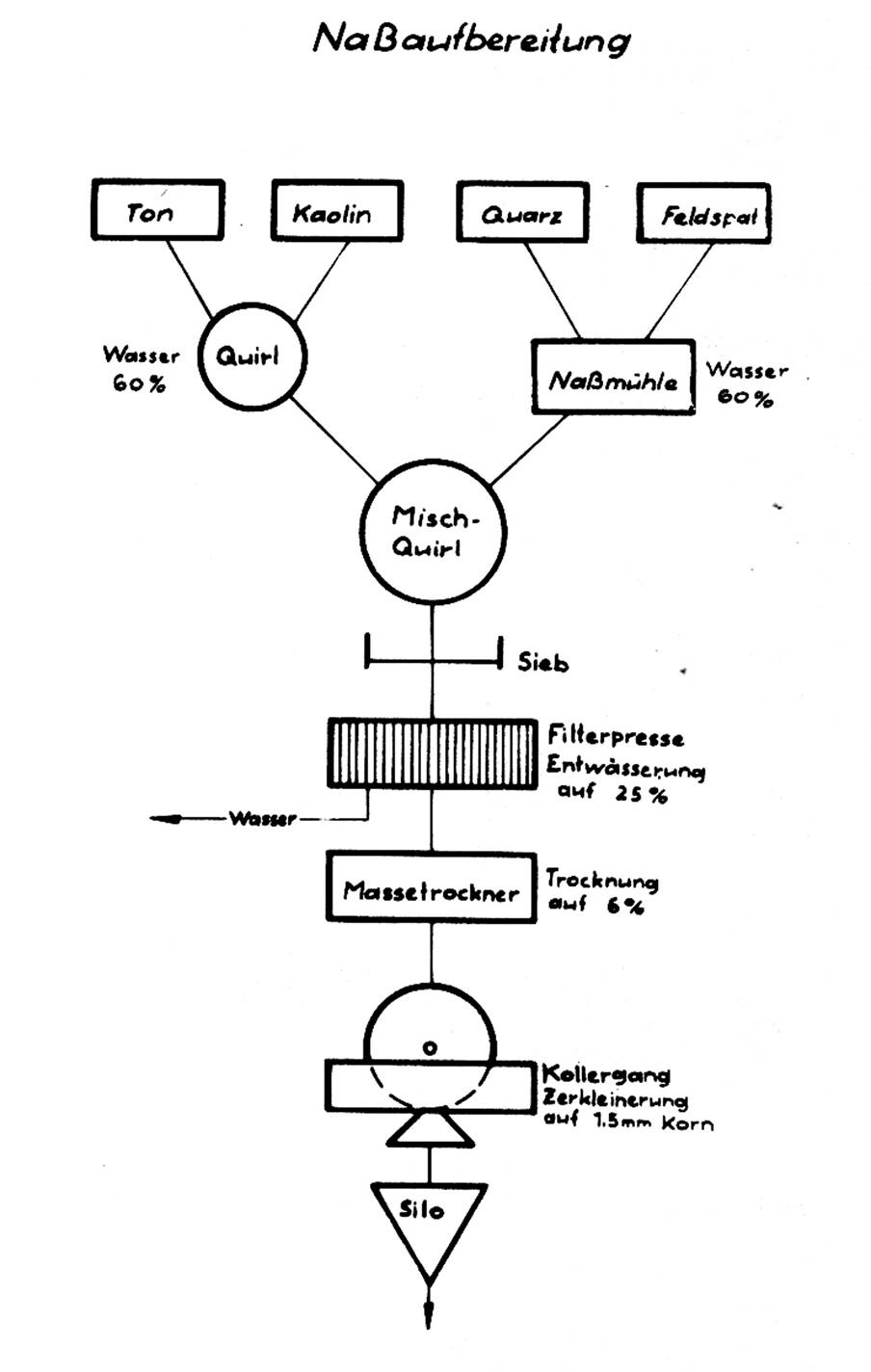

Erzeugnis. Man unterscheidet die

Naß-, Halbnaß- und Trockenaufbereitung. In der

Wandfliesenproduktion wird die Naßaufbereitung bevorzugt. Sie

besteht darin, dass Tone und Kaoline mit 60% Wasser in Quirlen

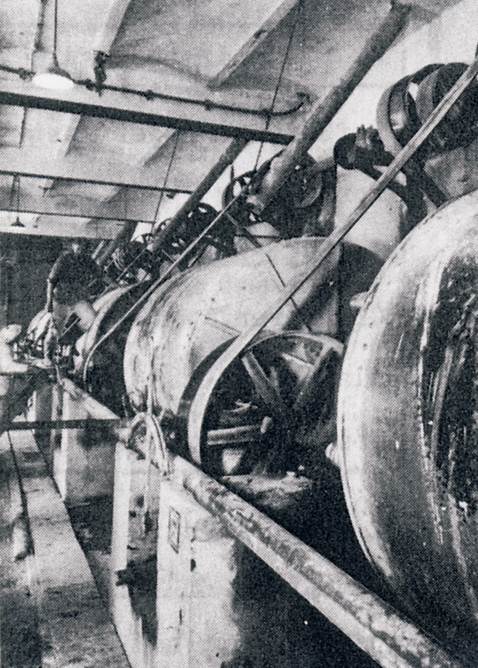

aufgeschlämmt werden. In Trommelnassmühlen werden die

Hartmaterialien Quarz und Feldspat aufgemahlen.

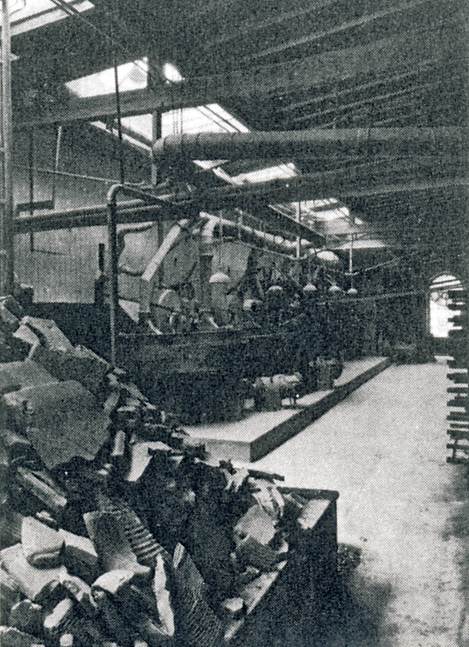

Abb. 01. Schematische

Darstellung der Nassaufbereitung in der Wandfliesenproduktion.

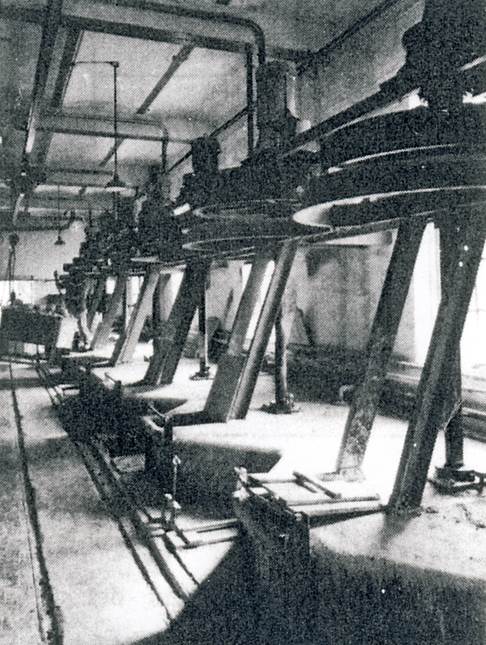

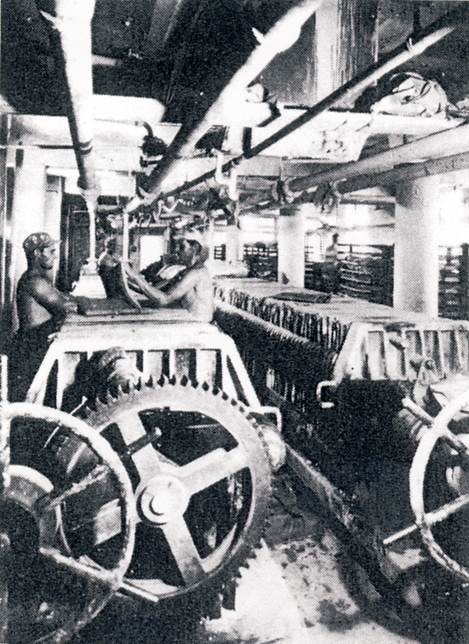

Abb. 02. Tone und

Kaoline werden mit 60% Wasser in Quirlen aufgeschlämmt.

Die Schlämme aus

Quirlen und Trommelnassmühlen werden in Mischbottischen zusammen

gequirlt und anschließend durch Siebe mit Maschenweiten von 60 –

100 µ von

Verunreinigungen befreit.

In Filterpressen wird

die Schlämme anschließend zwischen Stofftüchern bis zum

plastischen Zustand zu Filterkuchen auf etwa 25% Feuchigkeitsgehalt

entwässert.

Die Filterkuchen

werden bis auf 6% Wassergehalt getrocknet und auf Kollergängen zu

einer preßfähigen Masse zerkleinert.

Formgebung

Die Formgebung

erfolgt durch Pressen. Die geringe Wassermenge von 6% im Massepulver

reicht aus zum Verpressen bei hohen Drücken. Dies geschieht auf

Friktionsspindel-, Kniehebel- oder hydraulischen Pressen. Der

erforderliche Druck beträgt 400 kg / cm2. Hierbei wird die Fliese

so verfestigt, dass sie in den weiteren Fabrikationsgang gegeben

werden.

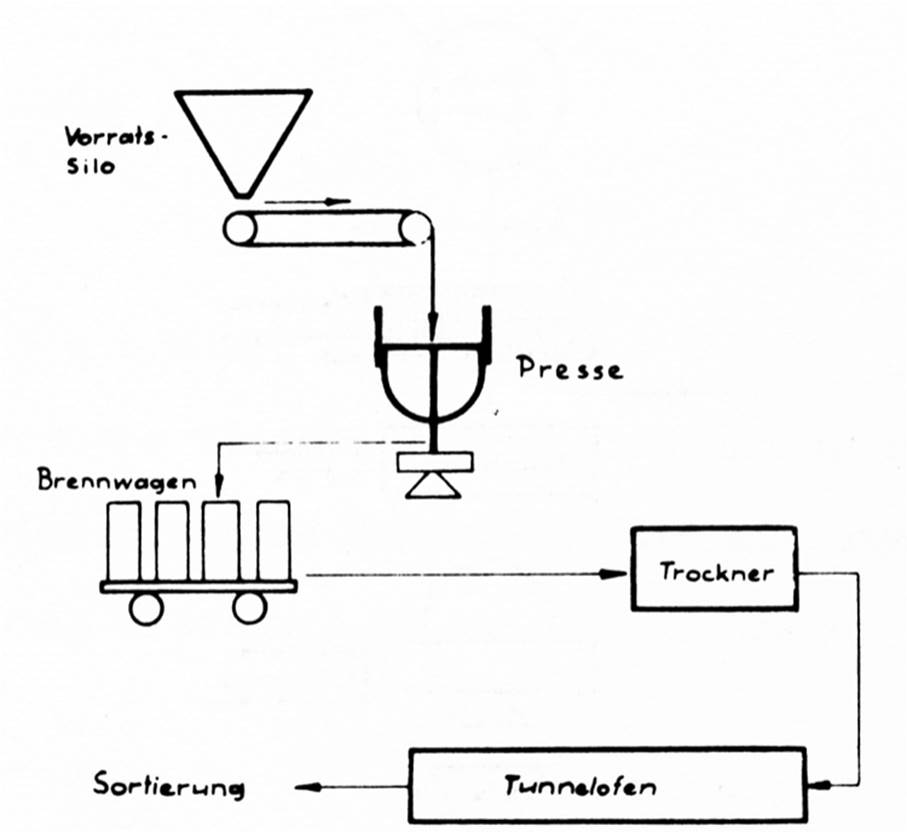

Abb. 07. Schematische Darstellung der Fabrikationsgänge von Formgebung und Biskuitbrand der Wandfliesen.

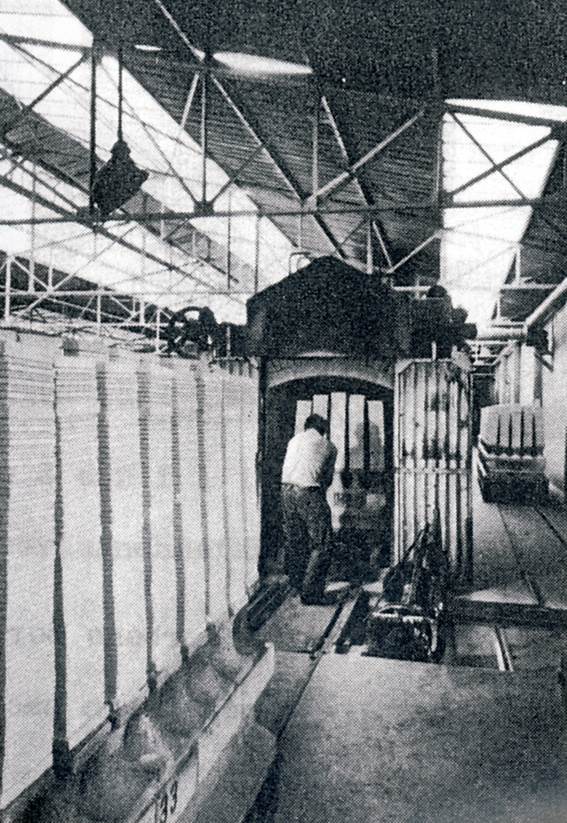

Nach der Formgebung

durch Pressen werden die Fliesen als Stöße von 1 m Höhe auf

Brennwagen gesetzt.

Die Brennwagen

durchlaufen zuerst einen Trockner in dem bei 120°C die Restfeuchte

von 6% den Fliesen entzogen wird.

Biskuit-

oder Schrühbrand des Scherbens

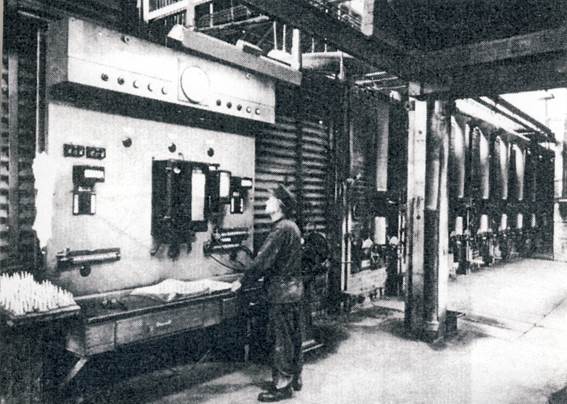

Der Brand in den

Tunnelöfen wird auf 5°C genau gesteuert. Die Schiebezeiten der

Brennwagen müssen minutengenau eingehalten werden. Am Tunnelofen

befindet sich eine größere Anzahl Meßstellen in der Vor-, Haupt-

und Kühlzone. Die Temperaturmessung erfolgt elektrisch mittels

Thermoelemente. Außerdem wird jeder Brennwagen durch Segerkegel

kontrolliert. Diese sind kleine Pyramiden aus keramischen Stoffen,

die bei verschiedenen Temperaturen schmelzen. Der Kegelfall zeigt

die Temperatur bis auf 10°C genau an. Auf Abb. 11 sieht man links

auf einem Tisch solche Segerkegel. Nach dem Biskuitbrand

wird der Bruch aussortiert. Die Fliesen sind nun fertig zum

Glasieren. Glasieren

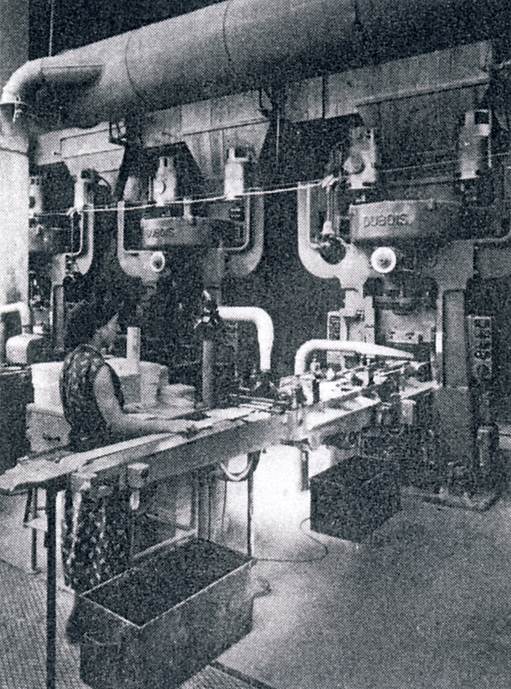

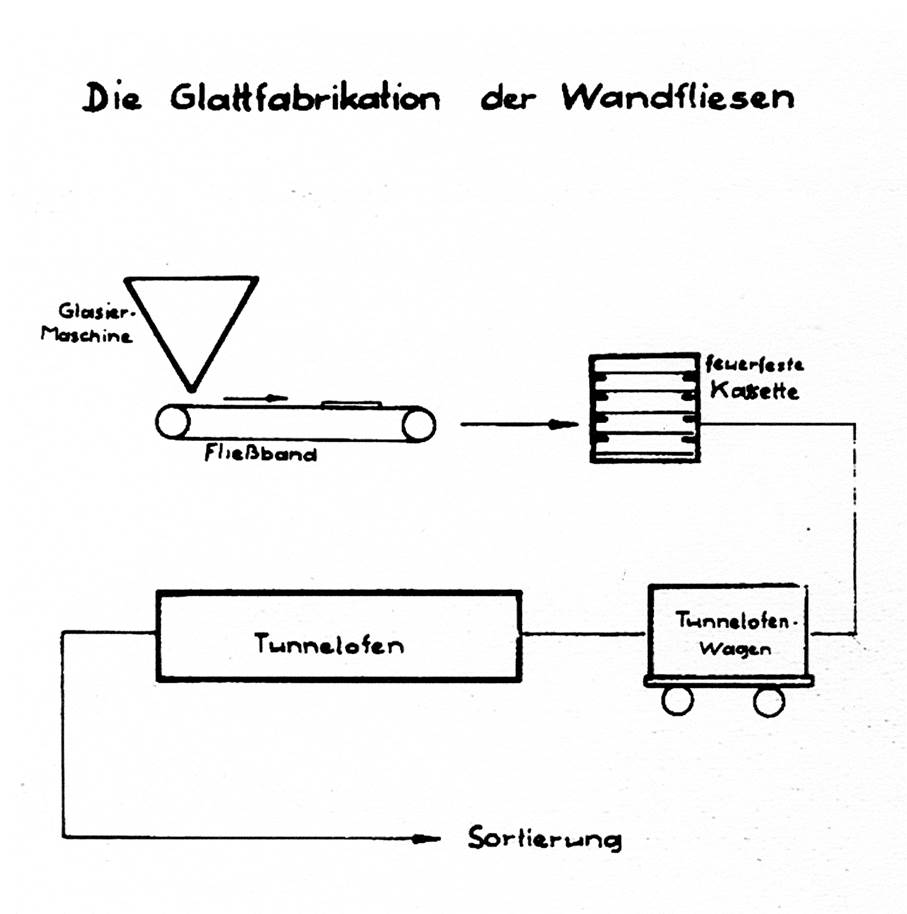

Das Glasieren erfolgt

maschinell vorwiegend im Gießverfahren. Die Fliesen laufen auf

einem Transportgurt unter einer Gießvorrichtung her. Die nass

aufgemahlene und zu einer Suspension hergerichtete Glasur fließt

aus einem schmalen Sclitz des Glasurbehälters auf die Fliese. Das

Wasser wird vom Scherben aufgesaugt und die Glasur liegt als gleichmäßige

Schicht auf dem Scherben. Eine Gießmaschine leistet bis zu 10.000

Fliesen in der Stunde. Man kann natürlich an Stelle des Gießverfahrens

auch die Glasur auf den Scherben aufspritzen. Nach dem Glasieren

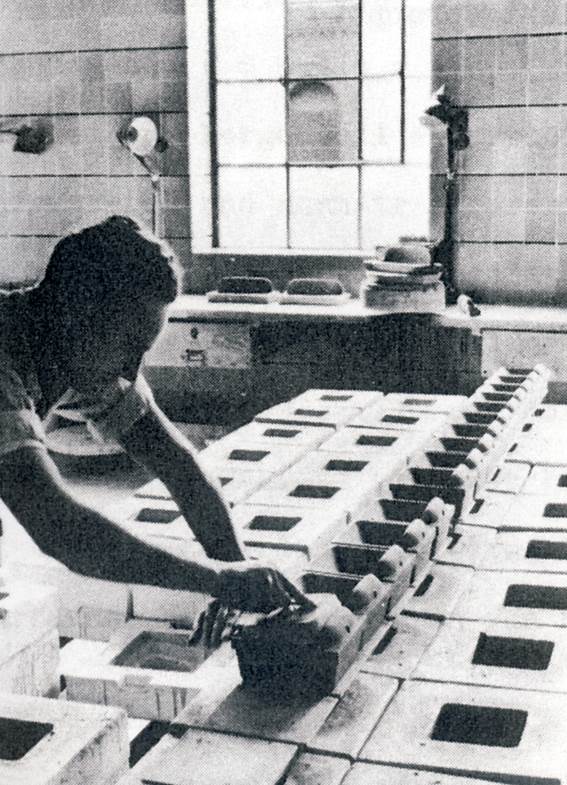

werden die Fliesen von Hand einzeln in feuerfeste Kassetten gefüllt

und anschließend zum zweiten Mal gebrannt.

Glattbrand Nach dem Einfüllen

der Fliesen in Kassetten werden sie anschließend ein zweites Mal

gebrannt. Der Verlauf des Glattbrandes ist kürzer als der des

Biskuitbrandes. Auch die Temperatur ist niedriger, Sie beträgt

zwischen 1000°C und 1100°C. Unterscheidung

der Wandfliesen

‚Weiß‘ ‚Elfenbein‘ ‚Industrie‘ und ‚Majolika‘. ‚Weiß‘ und

‚Elfenbein‘ sind die eigentlichen Steingutfliesen, während

‚Industrie‘ eine im Halbnaßverfahren aufbereitete gröbere

Schamottefliese ist. ‚Majolika‘ ist im Handelsgebrauch der

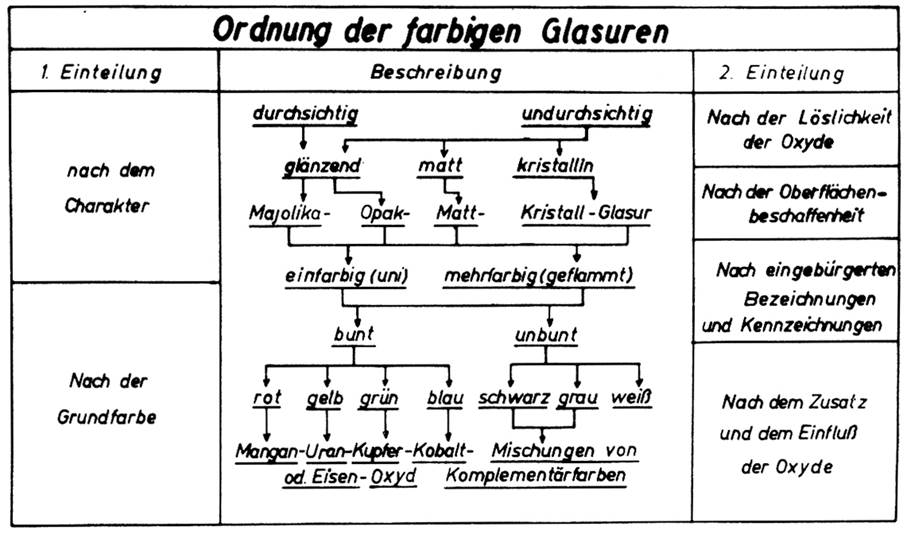

Sammelbegriff für alle farbigen Glasuren. Eine erste Ordnung

der farbigen Glasuren erfolgt über die Unterscheidung nach

Grundfarben, zum Beispiel Gelb, Rot, Blau, Grün, Grau und Schwarz. Eine weitere

Unterscheidung erfolgt nach der Oberflächenbeschaffenheit: Glänzend,

Matt und Kristallin. Dem Glasurcharakter nach unterteilt man in: Durchsichtige

Majolikaglasuren Deckende Opakglasuren Deckende

Ausscheidungsglasuren (Matt- und Kristallglasuren). Alle Glasuren können

wiederum einfarbig oder mehrfarbig gesprenkelt oder geflammt sein. Diese

Verschiedenartigkeit hat zu folgender Ordnungstabelle geführt:

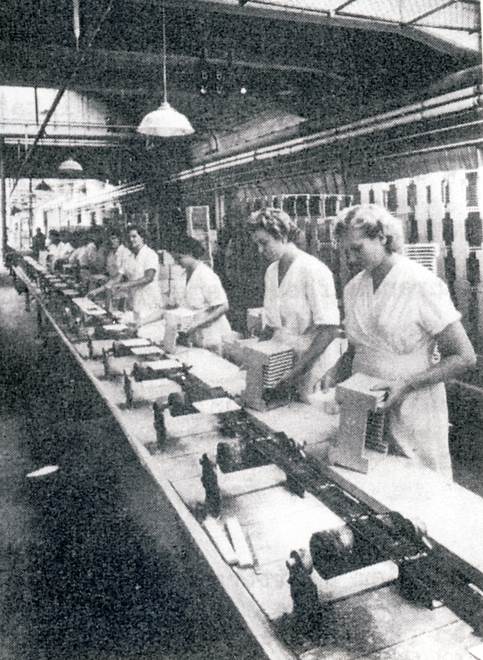

Sortierung

der Wandfliesen

+

I. Sortierung □

II. Sortierung 3. Sorte

III. Sortierung Bruch wird

ausgeschieden Die I. Sortierung ist

fehlerfrei. In die II. Sortierung gelangen Fliesen mit geringfügigen

Fehlern die oft für den Laien kaum erkennbar sind. Die III.

Sortierung enthält größere Fehler. Sie ist keine reguläre

Handelsware, ist jedoch für reine Zweckbekleidungen in

untergeordneten Räumen verwendbar. In der Qualitätssortierung

erfolgt auch die Sortierung nach Größe. Die genormten Größen sind

in der DIN 18155 festgelegt. In der Großfabrikation

nuancieren unter dem Einfluß des Feuers alle Glasuren, Deshalb ist

es notwendig, auch auf Farbnuance zu sortieren. Gemeint ist die

Trennung der Nuancen innerhalb einer Glasur. Formteile Mit der Lieferung von

Wandfliesen ist die Lieferung von Formteilen untrennbar verbunden.

Sie machen allerdings andere Fabrikationsgänge durch als

Wandfliesen. Wesentlichster Unterschied: sie werden in Gipsformen

gegossen.

Die Masse wird zum

Gießen nur bis zu einem steifen Schlamm aufbereitet. Gießt man

eine solche Schlämme in eine Gipshohlform, so saugt der Gips das

Wasser aus der flüssigen Masse an. Der Massebrei steift in der

Gipsform an. Nachdem die Aussteifung bis zu einer gewissen Schichtstärke

erfolgt ist, wird der überschüssige, flüssige Brei ausgegossen.

Der Formling hebt sich infolge seiner Schwindung von der Gipsform

ab. Das gegossene Stück kann nach einer gewissen Zeit aus der

Gipsform entnommen, verputzt und poliert werden. Nach dem Trocknen

durchlaufen gegossene Formteile wie die Wandfliesen den Schrühbrand,

werden glasiert und abschließend glattgebrannt. Benutzte

Literatur aus meiner Sammlung Heide, H. „Die

Ordnung der farbigen Glasuren in der Wandplatten-und

Kachelofenindustrie“ in: Berichte der Deutschen Keramischen

Gesellschaft, Band 26/1949 Heide, H.

„Farbenharmonien bei Fliesenbelägen“ in: Fliesentaschenbuch

1953, Bauverlag Wiesbaden Heide, H.

„Grundlagen für die schöne Raumgestaltung durch Fliesen“ in:

Fliesentaschenbuch 1954, Bauverlag Wiesbaden Heide, Hans, Direktor

und Ebel, Horst, Dipl. Chem., ‘Technologie der Fliesen‘, Broschüre

im Eigenverlag der Wessel-Werk GmbH (Bonn, ca. 1959) Lehmann, Prof.

Dr.-Ing. H. „Technologie der Wand- und Bodenfliesen“ in:

Fliesentaschenbuch 1953, Bauverlag Wiesbaden Salmang, H. „Die

Keramik“, Springer-Verlag, Berlin 1954 Wolfenter, H.

„Fliese, ein altes deutsches Wort“ in: Fliesentaschenbuch 1953,

Bauverlag Wiesbaden

WESSEL’S

WANDPLATTENFABRIK Bisher

erschienen auf meiner Homepage:

Teil 2 Teil

3 Die Wandplatte in ihrer Entstehung und Verwertung

Teil 5 TEIL 6 TEIL 7 TEIL 8

|

||||||