Wilhelm Joliet

Die Geschichte der Fliese

|

Die

Wandplatte in

ihrer Entstehung

und Verwertung. Mit Berücksichtigung der Fussbodenplatten Platten

und Verblender des Plattenversetzens

und -Legens unter Hinweis auf alle technischen

Schwierigkeiten. Praktisches

Handbuch für

das Plattenfach-, Töpfer- und Baugewerbe. Leicht fasslich nach langjährigen Erfahrungen dargestellt von Anton

Hüttl Verlag der Glogauer Druckerei, G.m.b.H.

Inhalts -Verzeichnis Einleitung Rohmaterialien Massen Presserei Einsetzen

und Rohbrand Glasieren Die

Glasuren Ein-

und mehrfarbige Platten Druckerei Schablonierte

Platten Bemalte

Platten Glattbrand Lager Die

Verwertung der Wandplatten Versetzen

der Platten Frostsichere

Platten und Verblender Fussbodenplatten Verlegen der Bodenplatten Einleitung Die

Wandplattenfabrikation, die heute in den keramischen Branchen

infolge der vielseitigen Verwendung dieses Fabrikats eine bedeutende

Rolle spielt, verdient es, dass sie durch eine entsprechende

Abhandlung wie auch diverse andere keramische Erzeugnisse gewürdigt

wird. Der Verbrauch der Wandplatten im Baufach ist heute ein

bedeutender; derselbe kann jedoch noch wesentlich gesteigert werden,

wenn diesem Fabrikat noch mehr Interesse zugewendet wird, als es

bisher schon geschehen ist, speziell in der Verwertung desselben. Während

man die Wandplatte noch vor wenigen Jahren nur ausschliesslich für

den heimischen Markt fabrizierte, ist sie jetzt bereits ein viel

genannter Exportartikel und die Ausfuhr hat in einer verhältnismässig

kurzen Zeit eine ziemliche Höhe erreicht. Wir

wollen jedoch den Export der Wandplattenfabrikate in diesen

Abhandlungen nicht besonders berühren und unser Interesse für

dieselben auf den Absatz und die Verwertung im heimischen Lande im

Allgemeinen richten. Dass

in der Wandplattenfabrikation heute hervorragendes geleistet wird,

das beweisen die grossen Schöpfungen in dieser Fabrikation und in

ihrer Verwertungstechnik. In

der kurzen Spanne Zeit von etwa zwei Dezennien hat sich dieses

Fabrikat, dank des unermüdlichen Schaffens seitens der Fabriken,

ein unbegrenztes Absatzgebiet errungen und durch immer intensiveren

Ausbau der Fabrikationstechnik gesichert. Die

Entwickelung der Fabrikation war in den Jahren der Entstehung nur

eine langsame, man hat sich gewissermassen gefürchtet, die

Fabrikation auf ein continuierliches Niveau zu konzentrieren, weil

sich jeder Fabrikant bewusst war, welche Schwierigkeiten die

Herstellung von Wandplatten bieten kann, denn diese Fabrikation hat

anderen Fabrikationen in der keramischen Branche inbezug auf

technische Schwierigkeiten viel zu bedeuten. Es stellen sich

zuweilen Hindernisse in den Weg, die nur mit Aufbietung einer

besonderen Energie einerseits und einer durchgreifenden ruhigen aber

zielbewussten Arbeit andererseits, genommen werden können. Jedes

Fabrikat ist eher zu verwerten, wenn es Fabrikationsfehler aufweist

und der Scherben nicht von der entsprechenden Eigenschaft ist,

jedoch die Wandplatte kann vollständig wertlos sein, wenn sie nicht

die Eigenschaften besitzt, die sie besitzen muss. In den

eigentlichen Entstehungsjahren der Wandplatten, stellte man an deren

Eigenschaften die Anforderungen in kleinerem Umfange, weil man die

Platten inbezug auf die Verwertungsfähigkeit noch nicht so zu

beurteilen wusste. Im Laufe der Jahre wurden die Anforderungen, die

man an das Plattenfabrikat stellte, immer grösser und die Kritiken

immer schärfer, teils begründet und teils unbegründet und heute

gehen dieselben schon ins Unendliche. Was

die Verwertung der Wandplatten in ihren Entwicklungsjahren

anbelangt, so war dieselbe ebenfalls nur mehr oder weniger eine

einseitige. Man führte Wandbekleidungen mit Fliesen weniger der

guten Eigenschaften des Fabrikates in sanitärer Hinsicht und

Dauerhaftigkeit aus, sondern mehr der dekorativen Wirkung wegen. Im

Allgemeinen fand man, was ja heute nicht selten vorkommt, die

Fliesenwandbekleidung zu kostspielig. Die hohe Bedeutung der

Wandbekleidung mit Fliesen wusste man noch nicht so zu schätzen, wie

sie heute geschätzt wird, speziell von denjenigen Volksschichten,

die sich von der Güte der Fliesenwandbekleidung überzeugen

konnten. Ein

halbes Menschenalter kann unter Umständen eine Wandbekleidung mit

Fliesen bestehen, wenn sie nicht durch irgendwelche Ereignisse oder

sonstiger ungünstiger Verhältnisse sehr zu leiden hat. Auf viele

Jahre hinaus fallen für die betr. Wandflächen die manchmal nicht

unbedeutenden Renovierungskosten fort, die Anschaffungskosten sind

nur einmal, wenn auch hin und wieder im Preise verschieden, billiger

oder teuerer, was aber kaum ins Gewicht fallen kann, wenn man den

Wert der Wandbekleidung berücksichtigt. Vor

allem bietet u. a. die Fliesenwandbekleidung eine unbestrittene

Sauberkeit, was schon in hygienischer Beziehung von Bedeutung ist

und ganz besonders wichtig ist sie in solchen Räumen, in denen

Lebensmittel zubereitet, aufbewahrt oder zum Verkauf gebracht

werden. Mit

einem etwas feuchten Lappen kann die Fliesenwand in kurzer Zeit und

ohne grosse Mühe gereinigt werden. Es entwickelt sich dabei natürlich

kein Staub wie bei der Reinigung von Wänden auf trockenem Wege

durch Abkehren etc. Die Gesundheit ist dadurch weniger gefährdet

und die Esswaren etc. in den betr. Räumen sind vor Staub geschützt. Infolge

der vielen guten Eigenschaften dieses Fabrikates und in Rücksicht

auf dessen von Behörden und Baufachleuten anerkannten praktischen

Wert, hat sich dasselbe in kurzer Zeit ein unübersehbares

Absatzfeld geschaffen. Durch

das unermüdliche Wirken und Schaffen von Neuerungen und

Verbesserungen in der Fabrikation und des Fabrikates an sich, hat

man dem Baufachmann ein Material in die Hand gegeben, das sich in

jeder gewünschten Weise für dekorative wie technische Zwecke

verwenden lässt. Um

denjenigen Volksschichten, die für den Verbrauch der Wandplatten in

Frage kommen, die Schwierigkeiten der Wandplattenfabrikation

darzustellen im Besonderen, habe ich mir zur Aufgabe gemacht, alle

die vorkommenden Arbeiten von dem rohen Material bis zur fertigen

angesetzten Platte zu schildern. Würde

man in den Verbraucher-Kreisen der Wandplatten die Bedeutung der

Herstellung dieses Fabrikates einigermassen kennen, so würden

zweifellos die Bemängelungen, die heute an der Tagesordnung stehen,

weniger Platz greifen und das Arbeiten würde dadurch ein viel

angenehmeres sein. Viele in den Winden verhallende

Auseinandersetzungen blieben dabei dem Fachmann beim Verkauf der

Waren und deren Verwertung sicher erspart. Wer

die Fabrikation der Wandplatten kennt oder wenigstens einigermassen,

wird beim Einkauf oder der Verwertung derselben keinen so genauen

Massstab anlegen wie derjenige, dem die Herstellung und der

Werdegang der Platten in der Fabrikation bis zum Verbrauch unbekannt

sind. Dieses

Werkchen ist daher zum Zwecke einer besseren Wendung am

Plattenmarkte, wie auch als Lehr- und Nachschlagebuch geschaffen und

ist es der Wunsch des Verfassers, dass die darin enthaltenen

Darstellungen zum Nutzen der Allgemeinheit gereichen mögen. Rohmaterialien Die

bei der Fabrikation zur Verwendung kommenden Rohmaterialien sind in

erster Linie als besonders wichtige Faktoren anzusehen. Sie spielen

hierbei eine sehr wesentliche Rolle und hängt von deren

Beschaffenheiten und Wertigkeiten im Allgemeinen der Ausfall der

Ware ab Aus

minderwertigen Materialien können logischerweise wieder nur

minderwertige Fabrikate hergestellt werden Ein

Werk, dem daran gelegen ist, ein erstklassiges Fabrikat auf den

Markt zu bringen, wird auch in der Wahl der Rohstoffe und der übrigen

bei der Fabrikation in Frage kommenden Materialien vorsichtig sein

und nur diese Stoffe verwenden, deren Beschaffenheiten und

Wertigkeiten gute Erfolge gewährleisten und entweder auf Grund

einer chemischen Untersuchung oder zum mindesten durch vorheriges

sachgemässes Ausprobieren genügend bekannt sind. Die

bezüglichen Materialien sind zuweilen in ihren Wertigkeiten so

verschieden, dass Fehlgriffe oder ungenügende Kenntnis derselben,

bedeutende Verluste zur Folge haben können. Besonders

ist auf die bei der Fabrikation zur Verwendung kommenden Tone das

Augenmerk zu richten. Dieselben können beispielsweise zu viel

Fettgehalt besitzen, was ev. ein Reissen der Platten beim Trocknen

oder im Brande verursachen kann. Die

Tone können in anderer Weise wieder ungünstig beschaffen sein,,

indem sie vielleicht zu mager sind, möglicherweise nicht die nötige

Bindefähigkeit besitzen oder sie neigen zu erheblichen Schwindungen

beim Trocknen wie im Brande. Ein kalkhaltiger Ton würde sich für

die Plattenfabrikation ebenfalls nicht eignen. Unpassende

Tone können in der Fabrikation bedeutende Schäden verursachen. Die

Fehler, die sich hin und wieder in den Fabrikaten zeigen, sind

jedoch nur mit Mühe und in der Regel erst nach längeren Versuchen

und Proben zu beseitigen. Die Verwendung ungeeigneter Rohstoffe rächt

sich manchmal sehr. Was

die Wertigkeiten der Tone zunächst anbelangt, so nehmen eigentlich

die englischen Tone die erste Stelle ein, da sie erfahrungsgemäss

in der Fabrikation am zuverlässigsten sind und trotz der hohen

Preise wegen von verschiedenen Werken gern verwendet werden. Sodann

kommen als besonders gute Rohstoffe die Meissner Tone in Betracht,

beliebt sind u. a. auch die Westerwälder Tone, ferner die Pfälzer

und die Colditzer Tone. Als Zusatz für diese Tone bei der

Fabrikation sind die Egertone sehr beliebt, die auch infolge der

hohen Bindefähigkeit fast in den meisten Betrieben verwendet

werden. Welche

Tone von den vielen Arten und Provenienzen, die sich für die

Wandplattenfabrikation eignen, am meisten Verwendung finden, lässt

sich schwer feststellen. Eine

Sorte Ton lässt sich natürlicherweise nie allein verwenden, es

macht sich stets ein Zusatz von dieser oder jener Sorte nötig, um

die passende Komposition zu erhalten. Teils macht sich ein Zusatz nötig,

um der Komposition etwas Fettstoff zuzuführen oder um eine Magerung

zu erzielen und schliesslich um die Tönung der Fabrikate etwas zu

erhöhen oder zu. dämpfen, was die weissen Platten besonders

anlangt. Bei

der Verwertung der Platten wird man Gelegenheit haben wahrzunehmen,

dass die diversen Fabrikate in der Tönung verschieden sind. Das

eine Fabrikat zeigt eine milchweisse, das andere wieder eine

gelbliche und das dritte wieder eine ausgesprochene gelbe Farbe

bezw. Tönung. Hieraus geht deutlich hervor, dass in der Fabrikation

verschiedene Tone Verwendung finden. Die

Tönung der Platten hat im Verbrauch nicht viel zu bedeuten, nur

sind die Geschmäcker zu verschieden. Der eine Konsument liebt die

weisse Platte, während der andere wieder für die gelbliche oder

ganz gelbe Farbe interessiert ist. Die

Ansichten inbezug auf die Farben der Wandplatten sind sehr

verschieden. Der eine Käufer oder Baufachmann behauptet, die

Wandplatte müsse ganz weiss sein, während ein anderer sich

dahingehend äussert, dass die Farbe der Wandplatte etwas in's

gelbliche übergehen soll, damit sie von der weiss getünchten Wand

etwas mehr hervortritt, sodass der Belag mehr zur Geltung kommt.

Welche Meinung zunächst unterstützt werden könnte, darüber lässt

sich nicht viel reden, jedenfalls wäre diese Ansicht, dass die

Platte in der Farbe mehr gelblich sein soll, als massgebend zu

betrachten. Vom

fachmännischen Standpunkt aus spielt die Tönung keine Rolle,

sondern es ist nur wichtig, dass die Platte die Eigenschaften

besitzt, die sie als gutes brauchbares Material besitzen soll. Ein

wichtiger Punkt in der Fabrikation ist der, dass die Farben der

Platten nicht zu erheblich differieren und die Sortierungen nicht zu

viele Farbenabstufungen ergeben. Farbenabstufungen

sind in der Fabrikation nicht zu vermeiden, weil der Stand der

Platten in dem Ofen, sowie auch das Feuer diese mehr oder weniger

verursachen kann. Angelegen muss es sich der Fabrikant immer sein

lassen, dass die Farbenabweichungen in eine bestimmte Norm beschränkt

werden und bei genügender Aufmerksamkeit lässt sich auch vieles

erreichen. Diese

erheblichen Farbenabstufungen können auch durch nicht geeigneten

oder nicht genügend abgelagerten Ton hervorgerufen werden. Es ist

daher unumgänglich notwendig, über die Verwendung und Ergebnisse

der Rohstoffe sich ständig Notizen zu machen und alle die

Vorkommnisse und Ergebnisse zu journalisieren. Hat man eine passende

und gebrauchsfähige Komposition ermittelt, so muss dieselbe auch

festgehalten werden, denn jede Neuerung ist immer mit Risiko verknüpft. Sehr

zweckmässig ist es, wenn man die eingehenden Rohstoffe in

gesonderten Abteilungen des Lagerraumes absetzt und den

Eingangsdatum entsprechend vormerkt. Zur Fabrikation werden dann nur

diese Tone verwendet, die das älteste Eingangsdatum tragen. Auf

diese Weise hat man stets eine Kontrolle und sofern sich eine der

vorerwähnten Erscheinungen bemerkbar machen sollte, deren Ursache

in den Rohstoffen zu suchen wäre, ist man eher in der Lage, den

richtigen Weg zur Abhilfe einzuschlagen. Besonders

empfehlenswert ist es, in gewissen Zeitabschnitten eine Untersuchung

der Rohstoffe vorzunehmen oder vornehmen zu lassen. Nicht

allein die Tone sind für die Fabrikation in ihren Wertigkeiten

ausschlaggebend, sondern auch die bei dem Versatz der Masse zur

Verwendung kommenden Mineralien, wie Quarze und Feldspate, denn

dieselben werden hin und wieder in zu differierenden Qualitäten

geliefert. Vor

allen Dingen muss dieses Material rein sein, was aber zuweilen nicht

der Fall ist. Bei Eingang dieser Stoffe müssen sie stets geprüft

werden, um nicht in der Fabrikation Schwierigkeiten begegnen zu müssen. Neben

verschiedenen schmutzigen Stoffen können die Quarze und Feldspate

auch den in der Fabrikation sehr gefürchteten Eisenstein enthalten,

der nur schwer daraus zu entfernen ist, am allerwenigsten dann, wenn

sie in gemahlenem Zustande bezogen werden. Bei

Bezug der Quarze und Feldspate in Stücken, was nur in grossen

Betrieben der Fall ist, kann man den Eisenstein möglicherweise

entfernen lassen. Es ist dieses jedoch eine sehr umständliche und

zeitraubende Arbeit. Ein lohnender Erfolg ist bei dieser Arbeit aber

nur selten zu verzeichnen, weil man nicht jedes Stück untersuchen

kann. Die Stücke sind vielleicht äusserlich rein, innen aber können

sie mit Unreinheiten behaftet sein. Ein

Waschen des Materials wäre nur dann angebracht, wenn es sich bloss

um Schmutz handeln würde, kommt jedoch Eisenstein in Frage, so

steht man in der Regel vor einer Aufgabe, die nur schwer zu lösen

ist. Der

Bezug von Stückmaterialien bezieht sich wie gesagt lediglich nur

auf die bedeutenden Werke, die über geeignete Anlagen für die

Zerkleinerung und Mahlung derselben verfügen. Für kleine und

mittlere Betriebe empfiehlt es sich, diese erwähnten Mineralien in

gemahlenem Zustande zu beziehen. Man hat in letzterem Falle eher die

Gewähr, ein gutes Material zu bekommen, wenn beim Einkauf die nötige

Vorsicht vorhanden ist. Sodann

wären als Zusatzmaterialien bei den Massekornpositionen noch die

Caoline, wie auch die Kreiden zu erwähnen. Die

Beschaffenheit der Kreide, die aber nicht bei jedem Versatz

Verwendung findet, ist weniger von Bedeutung, um so grösserer Wert

ist jedoch auf die Qualität des Caolins zu legen. Von

den Caolinen stehen der Fabrikation sehr viel gute und erprobte

Qualitäten zur Verfügung. Als

edelstes Material wäre der englische Caolin (China clay) zu berücksichtigen,

allerdings stellt sich derselbe durch die hohen Frachtkosten

ziemlich teuer. Als Ersatz für China clay wäre der

Zettlitzer Caolin zu empfehlen, da er mit ersterem gleichwertig, (2

Si O2, A12 Os, 2 H2 O), und in den gesamten keramischen Betrieben

als erstklassig bekannt ist. Von besonderer Güte sind dann noch die

Kemmlitzer und Börtewitzer Caoline u. a. m. Massen. Die Herstellung einer Steingutmasse für die

Wandplattenfabrikation ist an sich nicht schwierig, jedoch liegt

dabei der Schwerpunkt darin, dass die Masse die richtige

Beschaffenheit besitzt und Masse und Glasur zusammen passen. Passen

Masse und Glasur nicht zusammen, so steht man vor Schwierigkeiten,

die nur mit grosser Mühe zu beseitigen sind. Die Masse darf zunächst

nicht zu erheblich schwinden beim Trocknen, wie im Brande, damit die

Fabrikation nicht zu verschiedene Grössen ergibt. Die Masse darf

auch nicht zum Krummziehen neigen, diesen Uebelstand bringt das

Feuer schon allein mit sich, ist die Masse dafür auch geschaffen,

so steigern sich die Differenzen bei den Brandergebnissen um so

bedeutender. Eine

gute Masse kann aus einer Komposition von: Englisch

Borkley (schwarz), Stone, Quarz, Caolin geschaffen

werden. Um

der Masse eine grössere Härte zu geben, kann eventuell Stone in

Wegfall kommen und dafür ein Zusatz von Feldspat treten. Kommt

diese Masse von englischen Materialien zu hoch zu stehen, so lässt

sich eine wesentliche billigere Komposition durch einheimische

Materialien erzielen und zwar aus einer Zusammensetzung von:

Meissner Ton, Egerton (schwarz), Quarz, Caolin. Um

die Schwindung der Masse auf eine gewünschte Norm zu beschränken,

ist es zu empfehlen, der Komposition einen Teil Kreide zuzusetzen. Die

Massen lassen sich wohl bei anderen Fabrikaten wie Geschirr,

Ofenkacheln und dergl. m., präzise angeben, jedoch bei den

Wandplattenmassen wäre dieses ganz zwecklos, weil ein jedes Werk

darauf angewiesen ist, die Massen nach den jeweilig gegebenen Verhältnissen

zu bestimmen. Die vorerwähnten Angaben sollen daher nur als

Anhaltspunkte bezw. als Beispiele gelten. Die

Zubereitung der Masse kann nach verschiedenen Methoden erfolgen und

diese richten sich wieder nach dem Umfang des Betriebes und dessen

maschinellen Anlagen. In

den meisten Betrieben erfolgt die Massezubereitung in folgender

Weise: Die

genügend abgetrockneten Tone werden entweder auf den Steinbrecher,

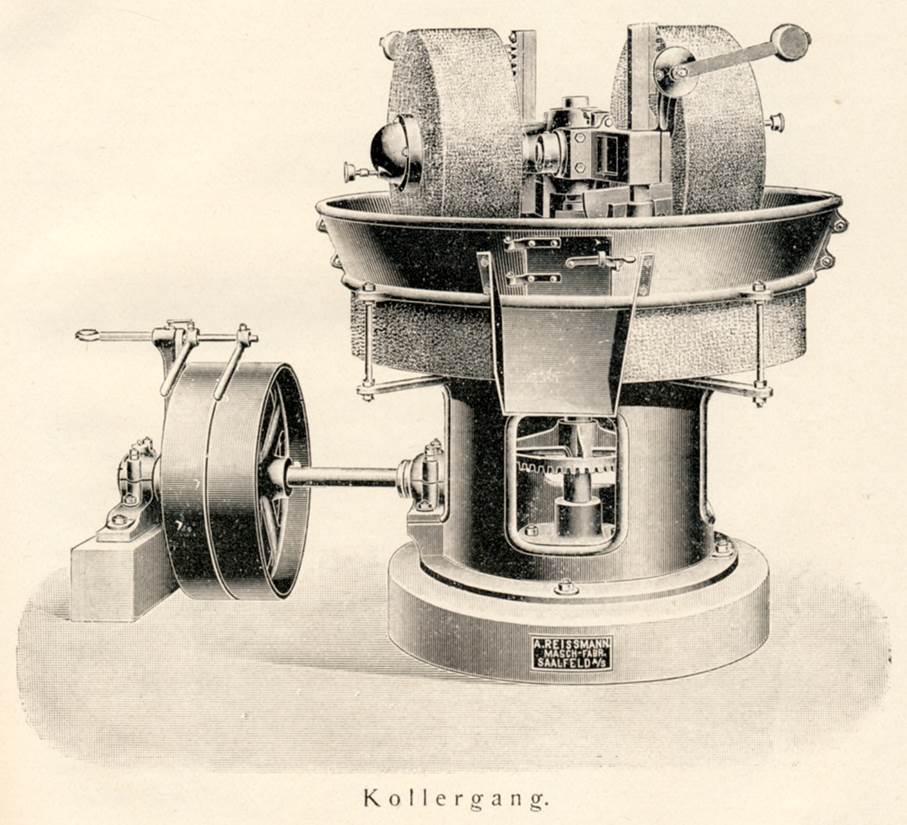

Tonwolf oder am Kollergang zerkleinert. Für die

Wandplattenfabrikation kommt hauptsächlich der Kollergang in

Betracht, zur Zerkleinerung der fetten Tone eventuell auch der

Tonwolf. Diese

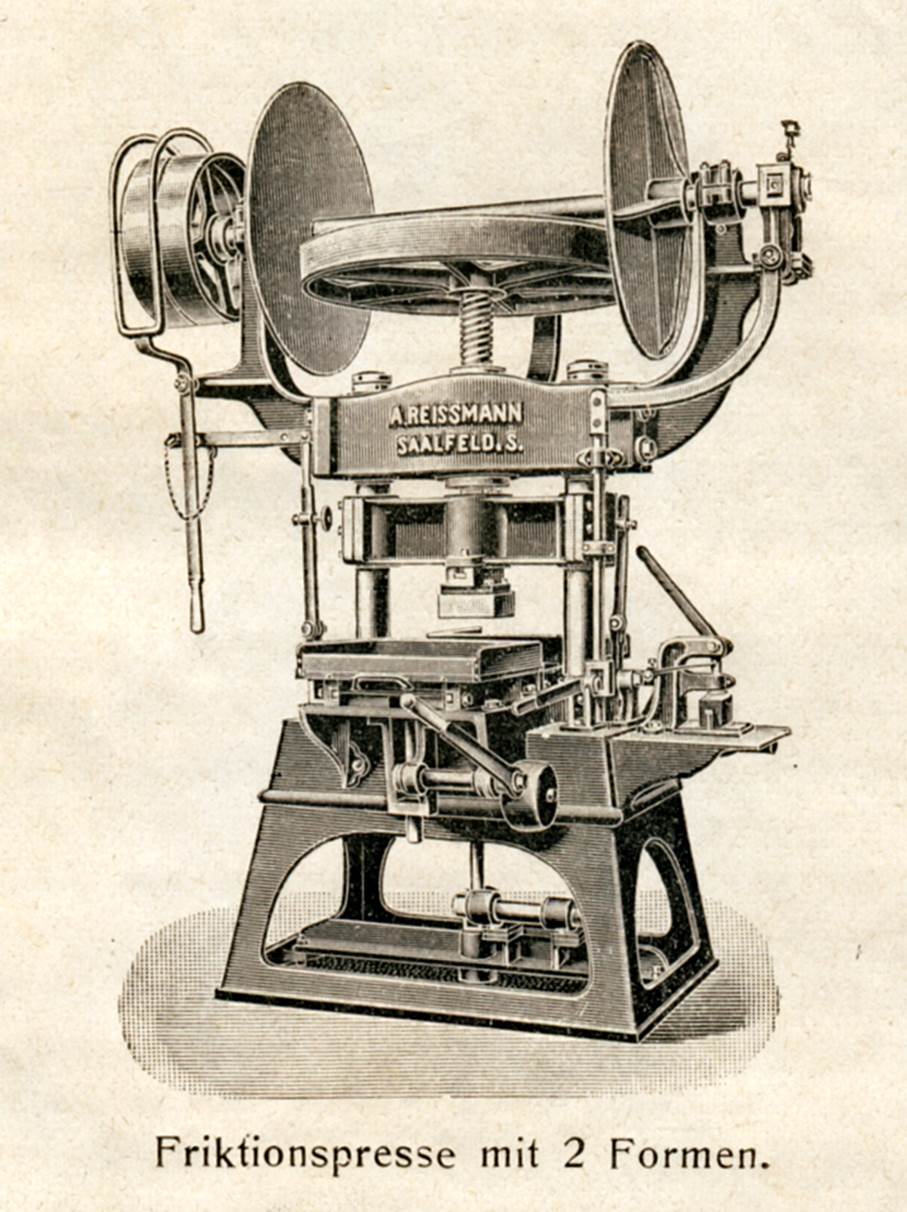

Kollergänge werden heute in grosser Vollkommenheit für

verschiedene Spezialfabriken hergestellt u. a. von den Firmen

Jakobiwerk, Meissen, Dorst, Oberlind & A. Reissmann, Saalfeld. Wir wollen unser Interesse zunächst den

Reissmann'schen Kollergängen zuwenden, weil dieselben besondere

Neuheiten und gute Eigenschaften aufweisen, wiewohl auch die

Maschinen der noch erwähnten Fabriken ebenfalls sehr praktisch

gebaut sind.

Die Läufer der Mahlbahn bestehen entweder von

Hartguss oder Granit. Für die Wandplattenfabrikation kommen

speziell die Kollergänge mit Granitläufer in Betracht, weil man zu

vermeiden sucht, die Materialien möglichst wenig mit Eisen in Berührung

zu bringen. Die

Läufer bewegen sich auf der Mahlbahn nicht nur rollend, sondern

auch gleitend, und üben auf die zur Vermahlung kommenden

Materialien, sowohl eine zerdrückende, als auch eine zerreibende

Wirkung aus. Sie bewegen sich auf zwei von einander abhängenden

Kurbelachsen, wodurch sich dieselben beliebig heben und senken können,

sodass sie eine gleichmässige Abnutzung und grössere Leistung

bewirken. Das

zerkleinerte Material wird mit den weiteren rohen Stoffen, wie

Kreide oder Caolin vermischt und den Trommelmühlen, die neuzeitlich

überall zu finden sind, aufgegeben. Sie laufen auf den Mühlen etwa

8 Stunden. Die übrigen Materialien, die ja bereits schon fein

gemahlen bezogen werden, wie bereits vorher erwähnt, werden in

Bottichen mit vertikalem oder horizontalem Rührwerk aufgeschlämmt

und sodann vermittels der Pumpen dem Ton zugeführt und das Mahlgut

läuft dann noch etwa 6-8 Stunden. Nach beendeter Mahlung wird die Masse

abgelassen, die zunächst ein Klopfsieb passiert, und gelangt

hierbei in ein tiefer liegendes Bassin. Von diesem Bassin wird dann

die Masse durch Pumpen in ein höher liegendes Vorratsbassin mit

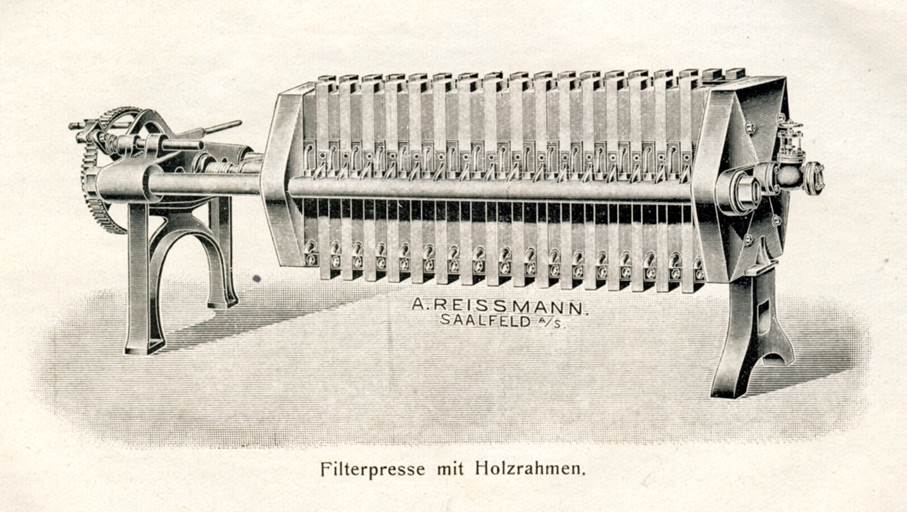

einfachem Rührwerk geleitet. Sodann geht die Masse durch mehrere

Siebe u a, auch durch den Siebzylinder und gelangt zuletzt

vermittels der Membranpumpe in die Filterpresse.

Um Eisenteilchen, die sich in der Masse

befinden können, aufzufangen, hat man unter die Siebe meist 2

Magnete abwechselnd angebracht. Ob jedoch diese Magnete ihre

gedachten Zwecke erfüllen, ist sehr fraglich, denn mit

Metallteilchen hat man weniger zu rechnen, weil die betreffenden

Maschinen neuzeitlich so gebaut sind, dass die Masse mit Eisen

direkt weniger in Berührung kommt, wenigstens nicht derart, dass

irgendwelche Absplitterungen von Metall durch die Kugelsteine zu befürchten

wären. Würden

die Magnete Eisenstein anziehen, so wäre ihre Anbringung begründet,

da dieses jedoch nicht der Fall ist, so werden sie so gut wie

illusorisch. Die

vorerwähnten Filterpressen, die in jedem keramischen Betrieb mit

Schlämmereianlage zu finden sind, machen sich auch in der

Wandplattenfabrikation unentbehrlich. Diese

Filterpressen bestehen aus einer Reihe von Kammern, welche zwischen

einem fest stehenden und beweglichen Kopfstück eingeschaltet sind. Durch

eine Verschlussschraube wird letzteres angepresst, sodass die sämtlichen

Platten, zwischen denen die Drelltücher hängen, nach aussen

abgedichtet werden. Die

Masse ergiesst sich in die einzelnen Kammern zwischen die Filtertücher

und es erfolgt durch den nachwirkenden Druck der Pumpe resp. der in

einem Montejus aufgesammelten Luft in allen Kammern gleichzeitig

eine Scheidung der Flüssigkeit von den festen Bestandteilen, wobei

erstere die Filtertücher durchdringt und durch geeignete Kanäle

zwischen den Filtertüchern klar abfliesst. Die zurückbleibenden

festen Bestandteile dagegen bilden an den Kammern zwischen den

Filtertüchern feste Kuchen. Nach

beendetem Pressen wird das bewegliche Kopfstück gelöst und die

Kuchen werden durch Ausheben der Rahmen und Abstreichen der Filtertücher

herausgenommen. Diese

Kuchen werden sodann auf geeigneten Transportwagen in die

Trockenkammer transportiert. In

dieser Trockenkammer, die mit Dampfschlagen versehen ist, werden die

Kuchen bei etwa 40-45° Hitze getrocknet. Hierbei ist besonders

darauf zu achten, dass die Trocknung nur langsam erfolgt, die Kuchen

müssen deshalb in einen Vorraum zuerst abgesetzt werden. Ein zu

schnelles Trocknen bringt Schäden mit sich, weil in einem solchen

Fall die Trocknung ungleichmässig erfolgt. Die Kuchen würden

aussen trocken, innen aber noch feucht sein. Nachdem die Massekuchen

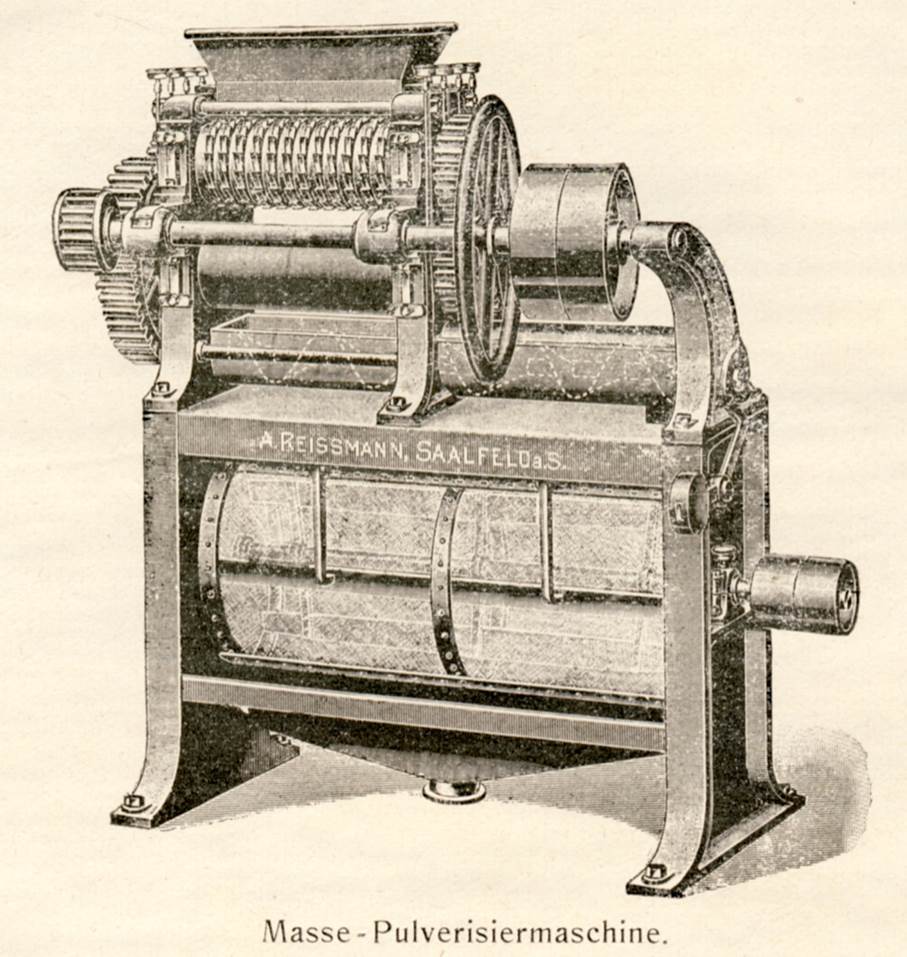

genügend abgetrocknet sind, erfolgt die Pulverisierung derselben. Man

findet für diesen Zweck verschiedene maschinelle Vorrichtungen, am

häufigsten jedoch die Reismann'sche Pulverisiermaschine im

Gebrauch. Dieselbe wird in 2 Ausführungen geliefert und zwar: Mit

eisernem Gestell, doppeltem Walzwerk (Zahn-und Glättwalzen),

Transportschnecke und Siebzylinder mit Klopfzeug und dieselbe

Maschine mit Holzgestell und einfachem Walzwerk. (14)

Das zu pulverisierende Material wird in dem

Trichter aufgegeben und passiert dann das Walzwerk mit dem

Siebzylinder. Vermöge der Zentrifugalkraft, welche die schnell

laufenden Flügel ausüben, wird das zerdrückte Material gepackt

und gegen das mit geeignetem Gewebe bespannte Sieb geschleudert,

dabei abgesiebt und gelangt so in den unterliegenden Sammeltrichter.

Das Untergestell ist staubdicht hergestellt und das Walzwerk nach

allen Seiten verkleidet. Das

Pulverisieren der Masse erfordert sehr sorgfältiges Arbeiten, weil

gleichzeitig der Ton durch Begiessen die nötige Feuchtigkeit erhält. Sodann

kommt das Material entweder vermittels eines Transporteurs in den

Massekeller, oder es wird bei kleineren Betrieben in Säcke gefüllt

und kommt sofort nach dem Pressraum. Dass

die diversen Arbeitsvorgänge in diesem oder jenem Betriebe

Verschiedenheiten aufweisen, ist selbstverständlich. Was

die gesamte Massezubereitung anlangt, so spielt dabei die Sauberkeit

eine Rolle. Mit schmutzigem Schuhwerk, Pantoffeln etc. dürfen diese

Räume, wenn es genau genommen wird, nicht betreten, sondern es muss

die Fussbekleidung entweder vor Betreten des betreffenden Raumes gründlich

gereinigt, wenn nicht gewechselt werden. Naturgemäss wird der von der Strasse oder vom

Fabrikhof in die Räume geschleppte Schmutz durch Zertreten zu

Staub, der durch den ständigen Verkehr und das Hantieren

aufgewirbelt wird. Welche Staubwolken in einem Massezubereitungsraum

man zuweilen findet, der nicht blos von dem Massematerial, sondern

auch von hereingeschlepptem Schmutz herrührt, wird jeder Fachmann

wissen, dieser unnötige Staub muss natürlich durch strenge

Massregeln vermieden werden, was auch ganz gut möglich ist, wenn

jede einzelne Person einen Teil dazu beiträgt. Presserei. Die Einrichtung der Presserei richtet sich natürlich

wieder nach der Grösse des Betriebes und der maschinellen Anlagen

im Allgemeinen. In

kleineren Betrieben hat man die mit der Hand zu bedienenden Spindel-

und Kurbelpressen etc., in grösseren Betrieben mit maschinellen

Anlagen dagegen neben den Spindelpressen, die auch hier nicht fehlen

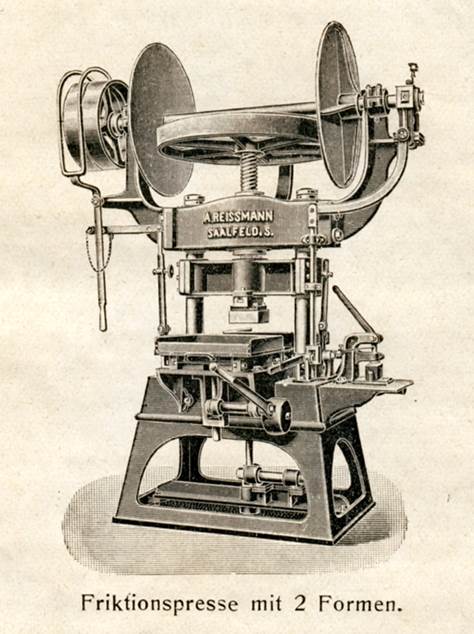

dürfen, die Friktionspressen. In

aussergewöhnlich grossen Betrieben mit bedeutend hoher

Tagesproduktion sind u. a. auch die hydraulischen ganz- oder

halbautomatischen Mehrplattenpressen zu finden. Die letztere Art

Pressen sind für einen grossen Betrieb vermöge ihrer Leistungen

sehr von Wert, erfordern aber auch bedeutende Anlagekosten. Die

Spindelpressen findet man nur mit einer Form, die Friktionspressen

dagegen mit ein und zwei Formen. Auf letzterer Art von Pressen ist

schon eine bedeutende Leistung möglich. Dass

die Presserei in der Plattenfabrikation von besonderer Wichtigkeit

ist, versteht sich von selbst, denn funktioniert die Presserei

nicht, sodass der Brennerei nicht genügend Ware zur Verfügung

steht, kann gleich der weitere Betrieb ins Stocken geraten. Es müssen

daher in einem kontinuierlichen Betrieb Reservepressen vorhanden

sein. Vor

allem müssen die Pressen gut arbeiten, sodass sie auch gute Ware

ergeben. Die Presserei ist demzufolge mehr wie jeder andere Teil der

Fabrikation zu überwachen und sind die bezüglichen Arbeiten ständig

zu kontrollieren. Besonders

sachgemäss und genau muss die Form (Matrize) der Presse eingesetzt

sein, wenn eine gute Ware erzielt werden soll. Ergibt eine Presse Platten mit stumpfen oder

ausgezackten Kanten, neben anderen wesentlichen Mängeln, so ist sie

sofort ausser Betrieb zu setzen und der Fehler zu beseitigen. Es ist

daher Sache des betreffenden Meisters, die Presser zu sauberer

Arbeit anzuhalten und streng darauf zu achten, dass jeder, auch der

geringste Fehler an den Presslingen dem Meister sofort gemeldet

wird. Ein Weiterarbeiten aus einer mangelhaft arbeitenden Form würde

nur Ware für den Scherbenhaufen ergeben.

Sodann

ist unbedingt notwendig, dass die Masse, die in den Pressraum

gebracht wird, ständig auf den Feuchtigkeitsgrad geprüft

wird. Es lässt die zu feuchte wie die zu trockene Masse ein

Arbeiten nicht zu, weil die Ware fehlerhaft ausfallen würde. Der

Arbeitshergang in der Presserei ist nach kurzen Umrissen geschildert

folgender: An

der Presse arbeiten je nach Grösse derselben 1, 2 bis 3 Personen.

Bei Pressen mit Friktionsantrieb machen sich besonders 2-3 Personen

nötig, einerseits um die Presserei nach Möglichkeit zu forcieren

und andererseits, weil eine Person für die Bedienung der Presse

nicht ausreichend wäre, denn während eine Person die Presse

bedient, füllt die andere die Form und die dritte Person reicht die

Presslinge weg. Die

zum Pressen nötige pulverisierte Masse stellen sich die Presser

handgerecht in einem Behälter neben die Presse. Die Form wird

sodann mit dem Mehl vollständig gefüllt und das überflüssige

Mehl abgestrichen. Die Presse wird dann in Bewegung gesetzt, bei

Handbetrieb und bei Friktionsbetrieb losgelassen, die den Stempel in

die Form drückt; dieser wird dann nochmals gehoben und der Druck

wird wiederholt. Mit

dem Ausstosser hebt dann der Presser die Form hoch, entnimmt ihr die

Platte oder das sonstige Pressstück. Die Kanten der Platten oder

sonstiger Presslinge werden dann mit etwas Sandpapier abgerieben,

mit einem Lederläppchen nachgeglättet und das Stück ist fertig. Die

gepressten Platten werden stossweise bis zu 10 Stück aufeinander

gestapelt. Als Unterlage zum Schutze gegen ein Krummziehen beim

Trocknen wird eine gerade geschliffene Bumse verwendet, auf welche

die Platten gesetzt werden und mit einer solchen Bumse wird der

Stoss abgedeckt. Diese Bumsen sind 2,5-3 cm stark, damit sie

gleichzeitig eine Belastung auf die Platten ausüben. Ist das Brett voll, so kommt dasselbe in den Trockenraum,

jedoch müssen diese frisch gepressten Platten in diesem Raum so

gesetzt werden, dass sie nur langsam trocknen können. Sind

die Platten dann lederhart, so können sie in den Raum von höherer

Temperatur, die bis 45° betragen kann, kommen. Die

Plattenbretter müssen mit dem Datum ge kenzeichnet sein, an welchem

Tage sie gepresst worden sind, sodass die Einfüller stets die ältesten

Platten wegnehmen können. In

kleinen Betrieben werden die Bretter mit den Platten in die

Brennerei getragen, was sehr wesentlich ist, weil dadurch die

Platten weniger Beschädigungen ausgesetzt sind. Dagegen werden die

Platten in grossen Betrieben, wo ein Aufzug vorhanden ist, auf Wagen

transportiert. Eisenräder, wie man sie häufig findet, sollten

diese Transportwagen nicht haben, weil durch die Erschütterungen

beim Fahren die Platten zu sehr leiden. Diese Räder müssen

unbedingt mit Hartgummireifen überzogen sein. Die Ausgaben dafür

sind nur gering, die Vorteile dagegen bedeutend. In

den vorstehenden Ausführungen über die Herstellung der Platten

handelt es sich im Besonderen um die kuranten glatten Platten. Nun

ist aber die Plattenfabrikation so vielseitig und es werden für die

Verwendung ausser den Platten noch viele Stücke benötigt, um einen

Plattenbelag nach den vielseitigen Wünschen des Publikums

herstellen zu können. Zunächst

haben wir die Sockelplatte zu berücksichtigen, die aber ziemlich

die gleiche Behandlung beim Pressen und den weiteren Arbeitshergang

erfährt wie die kurante glatte Platte, wenn es sich nicht um eine

stark profilierte Sockelplatte handelt. Auch die Herstellung der

Achteckplatte sowie der Kantenplatte ist die gleiche der kuranten

Platte. Eine

besondere Achtsamkeit erfordern indes die reliefierten Platten, weil

sie nicht wie die glatten Platten aufeinander gestapelt werden können. Diese Reliefplatten sind in ihren Formen

wieder sehr verschieden. Es gibt darunter welche mit flachen und

solche mit erhabenen und wesentlich vorspringenden Reliefs. Die

Platten mit weniger erhöhten Reliefs können eher aufeinander

gelegt werden. Sind die Reliefs jedoch markanter, so hat man eine

Beschädigung wie auch ein Krummwerden der Platten mehr zu befürchten,

wenn die Behandlung nicht in der sorgfältigsten Weise erfolgt. Wenn

die Platten nicht mit der ganzen Fläche aufliegen können, besteht

immer die Besorgnis des Krummziehens derselben beim Trocknen.

Erfolgt die Trocknung langsam, so ist ein Krummziehen der Platten

weniger zu befürchten. Diesem Uebel muss aber nach Möglichkeit

gleich beim Pressen bezw. Aufstapeln der Platten auf die Bretter

vorgebeugt werden. Man bedient sich dabei des Stöpselns wie es

allgemein genannt wird, indem man hierbei etwas Ton zu Hilfe nimmt,

kleine Klötzchen fertigt und dieselben auf die erste Platte legt

und zwar an mehrere Stellen. Die nächste Platte wird dann

vorsichtig auf diese erstere Platte aufgelegt. Geschieht diese

Massregel sorgfältig und ist die Trocknung eine möglichst

successive, so werden die Platten auch gerade bleiben, d. h so weit

als es eben von einer Wandplatte verlangt werden kann. Noch

empfindlicher gegen das Krummziehen sind natürlich Formstücke, die

beim Trocknen nicht belastet werden können, solchen Gegenständen

kann nicht genug Aufmerksamkeit zugewendet werden. Eine

besondere aufmerksame Behandlung erfordern die Gesimse. Hier spielen

die Ornamente etc. wieder eine Rolle, Vor

allen Dingen muss bei diesen Stücken die Masse genau passen, wenn

nicht schon beim Pressen Misserfolge auftreten sollen, denn die

scharfen Kanten wie auch die Reliefs bröckeln beim Herausnehmen aus

der Form leicht ab, besonders wenn die Masse nicht die nötige

Feuchtigkeit besitzt. Die scharfen Kanten müssen entsprechend nachgeputzt

werden, weil sonst Schäden im Brande zu gewärtigen sind. Zu

scharfe Kanten halten die Glasur nicht; dieselbe springt leicht los,

wenn die Stücke entweder zu scharfes Feuer bekommen oder auch dann

erst, wenn sie nach dem Ausnehmen abkühlen. Für

die kleinen Stücke, wie Eckleisten, Streifen, Einlagen und

Viertelplättchen, sind die Formen so eingerichtet, dass mit einem

Druck mehrere Stücke hergestellt werden können. Diverse Teilstücke,

wie Nippel, Ecken für ein- und ausspringende Ecken, werden auch aus

Gypsformen hergestellt, wenn es sich auf den Pressen der Umständlichkeit

halber nicht gut machen lässt. Zu

erwähnen wären dann noch die Platten mit den eingelegten Mustern,

die, wenn sie auch schon etwas veraltet sind, immer noch gern

gekauft werden; ferner die durchgefüllten farbigen Platten und die

Porphyrplatten. Die

einfarbigen durchgefüllten Platten erfahren keine besondere

Behandlung, das Pressverfahren ist natürlich das gleiche wie bei

den kuranten Platten, nur ist die Masse gefärbt, was teils auf natürlichem

und teils auf chemischem Wege geschieht. Die

Herstellung der Platten mit eingelegten Mustern gliedert sich sehr

an die Mosaikplattenfabrikation an. In der Anfertigung der Platten

auf der Presse ist kein wesentlicher Unterschied zu verzeichnen. Die Anfertigung dieser mehrfarbigen Platten

auf der Presse geschieht an Hand von Schablonen, die aus Zink oder

Weissblech bestehen und mit den verschiedenen Musterungen versehen

sind. Die Schablone wird in die Form bezw. Matrize eingesetzt und

die verschiedenen Massen werden in dieselbe eingefüllt, was

vermittels eines passgerechten Handsiebes geschieht. Ist die eine

Masse in die Form gefüllt, wird sie durch eine Deckschablone

verdeckt und es werden dann in gleicher Weise die übrigen Massen

aufgefüllt. Ist die Form voll, so wird die Schablone hochgezogen

bezw. herausgenommen und die Platte ausgepresst. Sehr viel Wert muss bei diesen Platten auf

Beschaffenheit der Massen gelegt werden, dieselben in ihren

Schwindungsbeziehungen genau zu einander passen. Passen die Massen

nicht zusammen, dass die eine mehr schwindet wie die andere, so ist

ein Erfolg nicht zu erzielen und es machen sich Versuche nötig, um

die passenden Kompositionen zu ermitteln. Einsetzen

und Rohbrand Der Fabrikationshergang bis zur getrockneten

Platte war mit den letzten Ausführungen abgeschlossen. Es wurden

damit schon ziemlich ausführlich die besonderen Schwierigkeiten,

die in der Fabrikation vorkommen, dargestellt, jedoch sind damit die

schwierigen Punkte noch lange nicht bei der trockenen Platte überwunden.

Dieselben machen sich auch bei der weiteren Fabrikation sehr geltend

und besonders auch beim Einsetzen und Brennen. Das

Einsetzen der Platten erfordert grosse Achtsamkeit und vor allem

eine scharfe Kontrolle, denn die rohen Platten sind äusserst

empfindlich, sodass sie leicht beschädigt werden können. Besonders

müssen die Einfüller darauf achten, dass die Platten nicht an den

Kanten beschädigt werden. Zerbrechlich ist die rohe Platte zwar

weniger, indes aber durch Unachtsamkeit leicht minderwertig zu

machen. In den meisten Betrieben werden für diese

Arbeiten Frauen verwendet, weil sich diese dazu besonders eignen und

dann dürfen diese Arbeiten auch nicht hoch zu stehen kommen. Die

Füllerinnen stehen an langen Einfülltischen an der Fensterfront

des Einfüllraumes. Längs der Wand sind Regale mit Armen zum

Absetzen der Bretter angebracht. Die Kapseln stehen zum Wegnehmen

bereit, sodass die Arbeiten glatt vor sich gehen können. Bevor die

Platten eingesetzt werden, sind, die Kapseln nachzusehen, damit sie

auch brauchbar sind. Gesprungene oder ausgebrochene Kapseln müssen

erst entsprechend geflickt und gedichtet werden. Man verwendet

hierzu eine Mischung von: fettem Ton, Wasserglas und Chamottesand. Das

Einsetzen der Platten in die Kapseln kann nach zwei Methoden

erfolgen. In

verschiedenen Betrieben werden die Platten stehend eingesetzt und

zwar in der Weise, dass immer zwei Platten an einander gestellt

werden. Durch verschiedene, meist selbst gefertigter, Verbindungsstücke

werden die Platten oben aneinander gebunden und an beiden Enden

dieser Plattenreihe werden dann diese Verbindungsstücke mit etwas

dazu hergerichtetem Ton befestigt, sodass sie sich beim Tragen der

Kapseln nach keiner Seite bewegen können. Als Unterlage werden die

sogen. Querschnitte verwendet. Nach

der anderen Methode werden die Platten wieder liegend in die Kapseln

eingesetzt. In diesem Fall werden die Platten stossweise, je nach Höhe

der Kapsel und Stärke der Platten, 8-10 Stück auf einen Stoss in

die Kapseln gesetzt, die glatten Flächen kommen hierbei natürlich

gegeneinander zu liegen. Als Unterlage wird eine gerade geschliffene

Bunse benutzt und der Stoss mit einer solchen abgedeckt. Diese letztere Methode ist jedoch nicht

beliebt und auch nicht zu empfehlen, weil dabei mehr Bruch und auch

Ausfallware entsteht. Ob

die Platten durch diese Einfüllmethode weniger zum Krummziehen

neigen, mag dahingestellt bleiben, jedenfalls sind die Vorteile

gegenüber dem stehenden Einsetzen nur verschwindend, wenn solche

dabei überhaupt zu finden sind. Damit

die Platten nicht bestossen oder ausgeschartet werden, wird vor dem

Einfüllen eine Schicht trockenen Sandes in dieselben gesiebt.

Teilstücke, Leisten und Einlagen, werden ganz in Sand eingehüllt. Bevor

die Kapseln im Ofen aufeinandergesetzt werden, legt man um die Ränder

Tonstränge, wodurch eine vollständige Abdichtung ermöglicht wird,

sodass Rauch und Feuer in die Kapseln nicht eindringen kann. Sehr

wichtig ist sodann das Setzen der Kapseln im Ofen. Die Kapseln

werden im Schrühofen nicht direkt auf die Sohle, sondern auf Untersätze

gesetzt bei entsprechendem Abstand, damit das Feuer unter den Stössen

spielen und genügend an den Seiten hochschlagen kann. An den

Mittelfuchs, sowie an die Türe, wo das Feuer am stärksten ist,

stellt man am besten leere Kapseln oder geeignete andere Sachen, die

viel Feuer vertragen können. Um

das Feuer im Ofen bis zu einer entsprechenden Höhe

zusammenzuhalten, setzt man auf die Kanäle Chamotteringe auf. Im

Allgemeinen findet man heute in Wandplattenbetrieben Rundöfen mit

überschlagender Flamme, darunter sehr häufig die Kraft'schen, die

Schulze- und auch die Padelt'schen Oefen, neben verschiedenen

anderen Systemen. Welche

Oefen genannter Systeme sich bisher am besten bewährt haben, darüber

lässt sich positiv nicht urteilen. Vor- und Nachteile zeigen sich

bei diesem und jenem System, letztere zumal dann, wenn die Oefen

nicht sachgemäss behandelt werden, was sehr oft der Fall ist. Sind

geschulte Leute vorhanden, die mit den Eigenheiten dieser Oefen

vertraut sind, so sind entschieden gute Erfolge zu erzielen, sowohl

beim Kraft'schen, Schulze'schen als auch beim Padeltschen System. Dem

Gang des Feuers vom Anbrennen bis zum Abbrennen muss selbstverständlich

wie beim Brennen anderer keramischer Fabrikate auch hier das grösste

Interesse zugewendet werden. Durch manche geringfügige

Unachtsamkeit beim Brennen können bedeutende Schäden verursacht

werden, zumal wenn die Luftzuführung, die einerseits den Rauchabzug

in die Kanäle bewirkt und andererseits infolge Eindringen von

Sauerstoff mit der atmosphärischen Luft den Verbrennungsprozess des

Brennmaterials fördert, vernachlässigt wird. Das Brennen mit genügendem

Luftüberschuss ist vor allem beim Vorfeuer nötig, weil in diesem

Stadium die Rauchentwickelung am stärksten ist. Hauptsächlich

wird überschlagend gefeuert. Der Brenner beschickt hierbei nicht

die Feuerungen der Reihe nach, sondern lässt immer die

Zwischenfeuerung aus und beschickt nach kurzem Warten erst diese. Die

Verwendung der Segerkegel richtet sich nach der Komposition der

Masse, was ja jedem Praktiker bekannt ist. Das eine Plattenmaterial

erfordert eine hohe Brenntemperatur, etwa bei Kegel 9-10, ein

anderes kann schon bei Kegel 7 und 8 abgebrannt werden. Zu hohes

Abbrennen der Platten ist nur selten von Nutzen, weil dieses

verschiedene Nachteile, die hier nicht angegeben werden können, mit

sich bringen kann. Es

kommt auch vor, dass man durch ein hohes Abbrennen eine

entsprechende Grösse der Platten zu erreichen sucht. Dieses führt

aber nicht nur zu Misserfolgen, sondern zeigt weniger fachmännische

Erfahrung und ökonomische Berechnung, weil auf diese Weise nur

enorm viel Brennmaterial überflüssiger Weise verschwendet wird. Die

gesamte Brenndauer währt je nach Grösse der Oefen etwa 60 - 90

Stunden. Dass auf die Dauer des Brennens das zur Verfügung stehende

Brennmaterial viel Einfluss ausüben kann, brauche ich nicht

besonders hervorzuheben. Bei gutem Brennmaterial und zuverlässigen

Brennern kann viel Zeit und Geld gespart werden, das Gegenteil ist

natürlich bei schlechtem Material und ungeübten Leuten der Fall. Nach

beendigtem Brennen werden sämtliche Feuerungen verschlossen, jedoch

noch nicht ganz luftdicht, das völlige luftdichte Verschliessen der

Feuerungen erfolgt erst nach 2—3 Stunden nach dem Abbrennen. Der

Ofen bleibt je nach Verhältnissen und Grösse derselben etwa 8 Tage

stehen. Das Lüften erfolgt dann allmählich, weil jede starke

Lufteinströmung in den Ofen vermieden werden muss, da die Platten

in letzterem Falle reissen würden. Sind

die Platten dem Ofen entnommen und aus den Kapseln geleert, so

werden sie schon einigermassen sortiert. Das weitere Sortieren und

Sichten erfolgt dann erst, wenn alles bereit steht. Die Platten

werden dann nach Qualität, Grösse und auch nach Härte ausgesucht

(letzteres Aussuchen geschieht indes nicht immer). Das

Plattenmaterial wird sodann nach Qualität und Grösse im Rohlager

aufgestapelt, sodass man es für die weitere Fabrikation handgerecht

hat. Das Sortieren der geschürften Platten muss schon mit grosser

Sorgfalt geschehen, man verwendet dazu auch nur zuverlässige Leute.

Kaum anzuführen sind die Punkte, die beim Sortieren der Platten berücksichtigt

werden müssen. Selbst, wenn das Sortieren schon genau

geschehen ist, so müssen die Platten beim weiteren Verbrauch in der

Fabrikation - beim Glasieren, Bedrucken und Bemalen - immer nochmals

flüchtig durchgesehen werden, weil sich zu leicht unpassende Stücke

unter die sorgfältig ausgesuchten Platten einschleichen können,

denn man soll sich nur vergegenwärtigen, wie viele tausende von Stücken

täglich sortiert werden müssen, wo es Oefen gibt, die bis

hunderttausend Platten und mehr fassen. Nach diesen Zahlen rechnet

man nur den Ofeninhalt nach Platten, es kommen aber noch andere

kleine Stücke wie Eckleisten, Gesimse, Einlagen, halbe und

Viertelplatten in Frage. Alle diese Teile müssen durch die Hände

des Sortierers gehen, wobei derselbe aber flüchtig arbeiten können

muss, wenn er die Arbeiten bewältigen will. Glasieren. Ich möchte zunächst hervorheben, dass der

zum Glasieren bestimmte Raum besonders reinlich gehalten und

Staubentwickelung hauptsächlich während des Glasierens in

demselben vermieden werden muss. Reinlichkeit muss in jedem

keramischen Betrieb, vor allen Dingen in Wandplattenbetrieben, die

Hauptsache sein. Zum

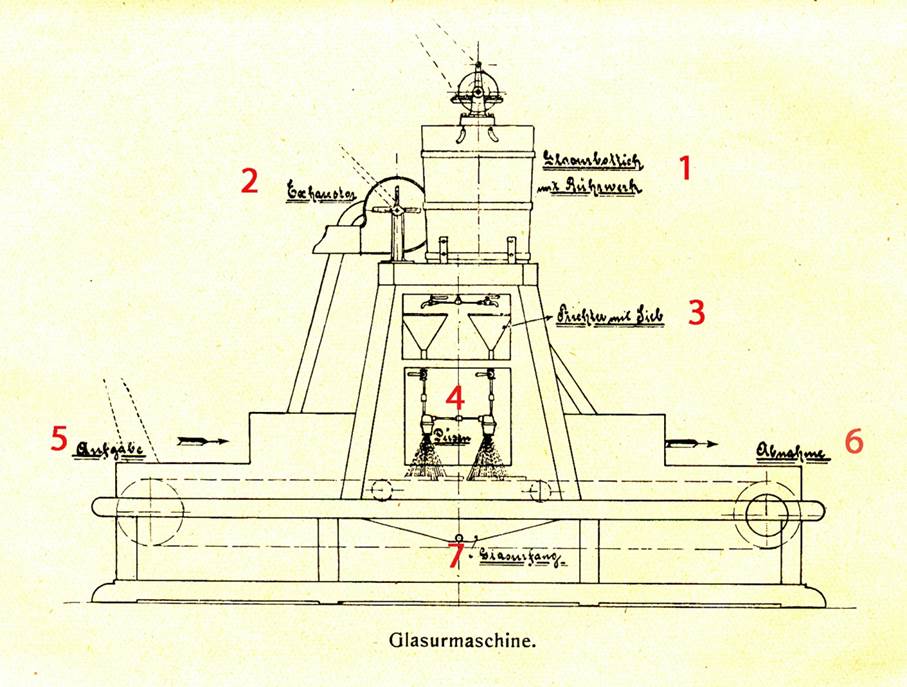

Glasieren der weissen Platten, die ja hauptsächlichst gebraucht

werden, findet man fast in allen grösseren Betrieben die

Glasurmaschine im Gebrauch. Mit dieser Glasurmaschine können grosse

Mengen von Platten täglich bei geringem Bedienungspersonal glasiert

werden. Die

Platten werden einzeln, auf die Bretter aufgelegt und zunächst von

Staub etc. gereinigt.

1

Glasurbottich mit Rührwerk 2

Exhaustor 3

Trichter mit Sieb 4

Düsen 5

Aufgabe 6

Abnahme 7

Glasurfang Sodann

wird das Brett auf die sich schnell bewegenden Rollen gelegt und läuft

selbsttätig durch die Maschine, sodass es in einer Zeit von wenigen

Sekunden von der anderen Seite der Maschine wieder mit den

glasierten Platten abgenommen werden kann. Während

das Brett mit den Platten durch die Maschine geht, wird die Glasur

vermittels Luftdruck durch die Düsen auf die Platten aufgeblasen.

Je nach Härte der Platten muss natürlich der Luftdruck stärker

oder schwächer sein. Zu starker Luftdruck ist zu vermeiden, weil

dadurch die Glasurlage ungleichmässig wird und ausserdem geht dabei

zu viel Glasur verloren. Während des Glasierens ist die Maschine

ganz umhüllt und wird durch den Exhaustor entstaubt, In

verschiedenen Betrieben werden die Platten an den Rändern

abgeputzt, damit sie im Ofen an den mit Glasur behafteten Stellen

der Ränder nicht anbacken können. Es kommt auch vor, dass man die

Platten einsetzt, ohne sie vorher zu putzen, was wieder den Grund

hat, dass sie durch das zu oft in die Hand nehmen, durch Ausgreifen

der Glasur nicht beschädigt werden. Bei

den mit der Maschine glasierten Platten kommt es nicht so genau

darauf an, ob die Ränder abgeputzt werden oder nicht, weil sich die

Glasur nur wenig ansetzt. Beim Handglasieren müssen die Ränder

indes unbedingt abgeputzt werden hauptsächlich bei

Majolikaglasuren, die wesentlich stärker liegen, wie die weissen

bezw. farblosen Glasuren. Während

das Glasieren der Platten mit der Maschine nur eine mechanische

Arbeit darstellt, erfordert das Handglasieren sehr gute praktische

Kenntnisse und besonders grosse Aufmerksamkeit. Wenn

man sich auch zum Stellen der Glasur in Bezug auf die jeweilig

erforderliche Stärke des überall im Gebrauch befindlichen

Aerometers bedient, so darf man sich auf diesen Apparat noch lange

nicht verlassen, der Glasierer muss die Stärke der Glasur nach Gefühl

bestimmen und darf während des Glasierens nicht oberflächlich

arbeiten. Die eine Platte, speziell was die dekorierten

Platten anlangt, erfordert eine stärkere, die anderen wieder eine

schwächere Glasurlage. Auch muss der Glasierer die Glasurlage während

des Glasierens ständig im Auge behalten, was sehr häufig nicht der

Fall ist, wodurch Misserfolge entstehen. Das Glasieren an sich ist

eine leichte Arbeit, erfordert aber grosse Sorgfalt und darf nicht

mechanisch geschehen. Rührt der Glasierer die Glasuren, die

verschieden schwerer und leichter sind nicht ständig auf und giesst

von Zeit zu Zeit Wasser zu, so werden sich unangenehme Ausfälle bei

den Waren geltend machen Vom fachmännischen Standpunkt ist es etwas

selbstverständliches, dass die erwähnten Momente beachtet werden müssen,

nichtsdestoweniger stellen sich diese Nachlässigkeiten sehr oft

ein, und zumal dann, wenn man zum Glasieren Leute verwendet, die

davon keine Ahnung haben. Die

Glasuren Die

Glasurzubereitung bildet in der Wandplattenfabrikation ein wichtiges

Glied, weil von der Beschaffenheit der Glasur viel abhängt. Die

Glasur muss genau dem Scherben angepasst sein und darf weder weicher

noch härter versetzt sein und muss die gleiche Dehnungsfähigkeit

besitzen. Eine

unpassende Glasur kann nicht allein viel Schaden bringen, sie kann

auch einen Stillstand und sogareinen förmlichen Umsturz in der

Fabrikation zur Folge haben. Die Verwendung einer unpassenden Glasur

ist undenkbar und besonders wird dies von Seiten eines Werkes nicht

geschehen, welches bestrebt ist, eine gute Ware auf den Markt zu

bringen. Die

Herstellung von Glasuren erfordert zuweilen grosse Opfer, namentlich

in neuen Betrieben. Die Fehler, die sich hierbei zeigen, sind nicht

anzuführen, weil sie zu vielseitig auftreten. Das gute dabei ist

indes, dass sie sich in den meisten Fällen gleich nach dem

Aussetzen der Platten aus dem Ofen zeigen, wodurch Abhilfe

geschaffen und das Werk selbst, wie auch der Abnehmer der Fabrikate

vor Schaden bewahrt werden kann. Der Fabrikant ist nur insoweit

geschädigt, als er den Verlust des Brandausfalles zu tragen hat, während

er im anderen Fallet wenn die Ware in den Verkauf gebracht worden wäre,

auch die sich daraus ergebenden Konsequenzen zu tragen haben würde. Die

Fehler können in verschiedenen Arten auftreten, sie können die

Ware unter Umständen wertlos machen, aber auch weniger von

Bedeutung sein, insofern, als sie die Fabrikate nur in Qualität

beeinträchtigen, dasselbe immerhin Verwertung finden kann. Hat

die Glasur eine grössere oder geringere Dehnungsfähigkeit wie der

Scherben, so kann sie sich entweder beim Abkühlen der Platten von

dem Scherben an den Rändern losheben oder die Platte im Brande

krummziehen, zuweilen ganz erheblich. In beiden Fällen ist natürlich

eine Veränderung des Versatzes notwendig und man wird sich zunächst

dem Glasurversatz zuwenden. Natürlich wird man die Versuche nur in

kleinen Mengen anstellen, nicht aber sofort im Versatz eine Veränderung

vornehmen. Die Fehler können unter Umständen schliesslich bald

gefunden werden, hin und wieder machen sich jedoch unzählige

Versuche nötig. Ob

nun die Fehler in Masse oder Glasurversatz zu finden sind, darauf

kommt es schliesslich noch an, möglicherweise sind die Ursachen

beim Glasieren oder beim Brennen zu suchen. Den Ursprung derartiger

Unzuträglichkeiten festzustellen erfordert sehr viel Mühe und ist

auch zeitraubend. Ein Ueberhasten bei den vorzunehmenden Versuchen

ist indes nicht ratsam, mit Ruhe ist dabei viel mehr zu erreichen.

Auch darf man sich dabei nicht auf einen Punkt stützen, wie sich

nicht nach seinem Kopf richten, sondern nach den Tatsachen, die zu

Grunde liegen und den Verhältnissen im Besonderen. Die

Wandplattenglasuren sind nicht deckend, sondern vollständig

transparent - durchscheinend - und in ihren Härtegraden

verschieden, der Masse in der Zusammensetzung genau angepasst. Die

Schaffung der Glasuren für Wandplatten ist nicht so leicht, wie die

für Ofenkacheln, besonders der altdeutschen Ware. Die Ofenkachel

ist mit einer dichten Masse überzogen, also behauptet und der

Glasur ist dadurch die Möglichkeit gegeben, klar auszufliessen und

die Farben kommen besser zur Geltung. Die Fliese dagegen bildet

einen rauhen Körper, dem die Glasur angepasst werden muss. Die

Glasuren für Wandplatten bedingen hauptsächlich eine

Vorschmelz-(Fritte). Rohglasuren kommen in der Plattenfabrikation

nur vereinzelt zur Verwendung, weil diese letzteren nicht so klar

ausfliessen. Man findet heute verschiedene eigenartige

Plattenfabrikate in moderner Richtung, die mit Rohglasuren überzogen

sind, für den allgemeinen Gebrauch sind dieselben jedoch nicht zu

verwenden. Die

Glasuren bestehen hauptsächlich aus Fritte und Mühlenversatz. Die

Fritte bildet die Grundlage aller Glasuren inbezug auf ihre

verschiedenen Farben. Die Fritte kann demzufolge bei diversen

farbigen Glasuren als Zusatz Verwendung finden, ohne verändert zu

werden. Das

Material für die Herstellung der Glasuren setzt sich wie bei allen

Glasuren, die in der Keramik Verwendung finden, aus Naturstoffen,

wie auch aus Chemikalien zusammen. Eine

genaue Darstellung in diesem Werkchen ist nicht möglich, weil

dasselbe nicht direkt als Lehrbuch der Fabrikation gedacht ist, der

Inhalt derselben müsste sich in diesem Falle verdoppeln und

verdreifachen und auch dann könnten alle wichtigen Punkte nur

teilweise Berücksichtigung finden. Für denjenigen, der mit der

Fabrikation nichts zu schaffen hat, würden diese Angaben nur überflüssigen

Stoff bilden. Um jedoch allen Wünschen derjenigen, die sich auch für

die Glasuren interessieren, Rechnung zu tragen, werde ich im

Nachstehenden einige geeignete Glasuren, die sich in der Praxis gut

bewährt haben, in kleinen Kompositionen angeben. Eine bei etwa Kegel 05 gut ausfliessende

farblose Glasur besteht aus folgender Komposition: 1.

Fritte:

Mühlenversatz:

Ferner ergibt sich eine Glasur für eine höhere

Temperatur, die bei Kegel 03 ausfliesst aus: 2.

Fritte:

Mühlenversatz:

Für

die farbigen Glasuren können die vorstehenden Fritten verwendet

werden und würde sich demnach eine hellgrüne Glasur aus folgender

Komposizion herstellen lassen:

Eine

hübsche olivgrüne Glasur ergibt die Komposition:

Ferner

setzen sich zusammen Elfenbein 1 aus: 3.

Fritte

Mühlenversatz:

und

Elfenbein 2 aus: 3.

Fritte

Mühlenversatz

Für

Rutil kann auch Titan genommen werden. Sehr

häufig zeigen die Elfenbeinglasuren einen grünlichen Schein, der

hauptsächlich an den Rändern der Platten bemerkbar ist. Dieser grünliche

Schein kann beseitigt werden, wenn das Rutil mit einer geringen

Menge Eisenoxyd zusammengefrittet wird. Bemerkt sei noch, dass nur

gutes Rutil gute Erfolge erwarten lässt. Sollen die

Elfenbeinplatten gut ausfallen, so darf die Glasur auf denselben

nicht zu schwach liegen. Die erwähnte Grünfärbung zeigt sich auch

meist in dem Fall, wo die Glasur zu dünn liegt. Auch ist es nicht

ratsam, diese Platten mit der Maschine zu glasieren. Die mit der

Maschine glasierten Elfenbeinplatten lassen stets zu wünschen übrig;

die Glasur erscheint wolkig, während die handglasierten Platten,

wenn das Glasieren sorgfältig geschehen ist, eine gute egale Färbung

ergeben. Die

Elfenbeinplatten werden auch dadurch geschaffen, indem die Masse

durch Zusätze von Rutil oder Titan gefärbt wird. Dieses Verfahren

ist jedoch komplizierter und mit mehr Risiko verknüpft. Sehr

viele Schwierigkeiten bietet zuweilen auch die Herstellung der

gelben Glasuren. Werden

hierzu nicht erstklassige und reine Oxyde verwendet, so zeigen die

mit diesen Glasuren überzogenen Platten, besonders die von

dunkleren Glasuren, wie Orange, hergestellten Platten,

schmutziggraue Ränder, die auch mehr schon in schwarze Färbung übergehen. Es

ist zunächst notwendig, dass die bei den erwähnten Glasuren zur

Verwendung kommenden Oxyde einer gründlichen Reinigung bezw.

Reduktion unterzogen werden Um sicher zu gehen, ist es nötig, dass

die Oxyde, wenn mehrere Verwendung finden, vor dem Versetzen

zusammengefrittet werden, wie aus folgendem Versatz ersichtlich ist. Zinkoxyd

150 Gewichtsteile Eisenoxyd

180 Gewichtsteile zusammen gefrittet. 4.

Fritte:

Mühlenversatz:

Die

Glasuren werden, wie ja allgemein bekannt, in Trommelmühlen

gemahlen und währt die Mahldauer bis zu 30 Stunden, eventuell auch

noch darüber, wenn besonders strenge Glasuren zur Vermahlung

kommen. Hauptsächlich die blauen und roten Glasuren bedürfen eines

längeren Mahlens. Bei

ungenügender Vermahlung dieser strengen Glasuren bezw. der

Glasuren, die chemische Stoffe enthalten, die von harter

Beschaffenheit sind, wie Kupferoxyd, Chromoxyd etc. würden sich

kleine Pünktchen zeigen, die von nicht genügender Zerreibung der

Oxyde herrühren. Besonders wichtig ist, dass bei der

Zusammensetzung der Glasuren nur reine Chemikalien verwendet werden.

Auch darf mit den verschiedenen Stoffen nicht unnötigerweise

gewechselt werden. Viele Verschiedenheiten in ihren Wertigkeiten

weisen die Stoffe, wie Bleiweiss, Bleiglätte und Mennige auf.

Dieselben werden von den Lieferanten in verschiedenen Preislagen

angeboten, jedoch richtet sich der Preis in der Regel nach der

Qualität. Ein-

und mehrfarbige Platten: Die Dekoration der Wandplatten hat heute

entschieden schon eine Höhe erreicht und ist so vielseitig, dass

den Wünschen des kaufenden Publikums in jeder Richtung Rechnung

getragen werden kann. Der Fortschritt inbezug auf die Entwickelung

der Farbentechnik und der Kolorits hat beinahe schon eine zu rapide

Steigerung angenommen, insofern, als tatsächlich fast mehr geboten

wird, als verwertet werden kann, weil der Kunstsinn im Allgemeinen

durch die zuweilen sehr ungünstigen Verhältnisse merklich

abgenommen hat. Mögen

sich die Techniker noch so bemühen, ihr künstlerisches Wissen in

hohem Masse zu entfalten, um dem Publikum ihr ganzes Können zu

widmen, es fehlt aber immer die richtige Beachtung für diese Schöpfungen

und manches herrliche Kunstgebilde der unerschöpflichen Neuerungen,

die der Künstler infolge des ihm zur Verfügung stellenden

Materials zu schaffen imstande ist, bleibt wertlos. Derjenige,

dem Gelegenheit geboten ist, die vielen Erzeugnisse der

Wandplattenindustrie von heute kennen zu lernen, wird sich überzeugen

können, wie weit diese Branche auf künstlerischem Gebiete in

kurzer Zeit fortgeschritten ist, im Verhältnis zu anderen

Industriezweigen, die fast Jahrhunderte zur intensiven Entwickelung

bedurften. Um

allen diesen Schöpfungen auch zu ihren Rechten zu verhelfen, wäre

es aber zu wünschen, dass den Fabrikaten mehr Interesse zugewendet

wird und die allgemeine Lage eine günstige Wendung erfahren würde. Es

ist eine bekannte Tatsache, dass man heute nur billig zu kaufen

sucht. Wenn auch bessere Sachen verlegt und ausgeführt werden, so

ist diesem im Verhältnis zur Bedeutung des Fabrikates nur ein

geringer Prozentsatz. Die Kunsterzeugnisse der Wandplattenindustrie

sind nur zum Zwecke der weitgehendsten Verwertung geschaffen und ist

es daher nicht mehr wie recht und billig, dass auch derjenige, der

dazu berufen ist, die Fabrikate zu verwerten, diesem sein ganzes

Interesse zuwendet. Wenn auch die kuranten Platten für den

allgemeinen Gebrauch die meiste Verwendung finden, so ist der Bedarf

an dekorierten Platten dennoch sehr umfangreich. Es gibt unter den

Deckerplatten eben zu viele Kategorien, sodass man auch die

einfacheren Ausführungen mit zu den kuranten Platten rechnen kann.

Wir finden unter den vielen Dekorationsverfahren noch welche, die zu

alten Methoden zählen, aber immer noch ihren ursprünglichen Platz

behaupten. Die

Majolikamalerei ist ja auch eine bekannte Methode, deren Ursprung

weit zurückdatiert, jedoch hat sich dieselbe im Laufe der Jahre

durch die immer mehr sich entwickelnde Farbentechnik an die neuen

Dekorationsverfahren wieder anzugliedern gewusst. Als eine alte

Methode wäre das Bedrucken der Platten zu bezeichnen. Diese Methode

hat sich jedoch noch immer behauptet und spielt heute noch eine

wichtige Rolle in der Herstellung der dekorierten Platten. Alle die vielen Dekorationsverfahren zu

schildern, würde zu weit führen, indes sei im Nachstehenden eine

entsprechende Abhandlung des erwähnten Gebietes gegeben und dabei

zunächst der Druckerei das Interesse zugewendet. Druckerei. Das Bedrucken der Platten gilt im Allgemeinen

als ein einfaches Dekorationsverfahren, es ist aber in der Tat

schwieriger, wie es scheint, denn es erfordert entschieden eine

grosse Technik, wenn damit gute Erfolge erzielt werden sollen. Zunächst

kommt es hierbei viel auf die Zusammensetzung der Farben an. Passen

die Farben nicht genau, so ist ein guter Druckabzug nur schwer zu

erzielen. Man darf dabei nicht vergessen, dass man es mit

Unterglasurfarben zu tun hat und der Abzug für den rohen Scherben

bestimmt ist, der in seiner Beschaffenheit sehr verschieden sein

kann. Der eine Scherben ist rauh, der andere glatt oder weniger rauh

und darauf muss bei der Zusammensetzung der Farben natürlich Rücksicht

genommen werden. Die Druckfarben setzen sich die Drucker häufig

selbst zusammen und bereiten sich auch das Drucköl zu, um gewisse

Geheimnisse nicht aus der Hand geben zu brauchen. Besonders

geheimnisvoll gehen sie mit der Zubereitung des Drucköls um. Dieses

Drucköl herzustellen für den Gebrauch ist allerdings eine wichtige

Sache, weil von der Beschaffenheit dieses Oeles der Ausfall der Abzüge

abhängt. Es giebt Oele genug, die fertig bezogen werden können,

dieselben sind aber in den meisten Fällen erst dann zu gebrauchen,

wenn sie passgerecht für die jeweilige Farbe versetzt werden. Die

Zubereitung des Drucköles, wenn dieses der Drucker selbst besorgt,

ist eine langwierige Arbeit, weil es mehrere Stunden gekocht werden

muss. Des unangenehmen Geruches, das es beim Kochen entwickelt,

wegen geschieht das Kochen im Freien. Eine

eigene Zusammensetzung hat auch das zum Drucken zu verwendende

Seifenwasser. Das

Bedrucken der Platten geschieht in folgender Weise: Die

Stahl- oder Kupferplatte wird auf dem Ofen, in welchem während des

Drückens ständig ein kräftiges Feuer unterhalten werden muss,

gelegt und wird darauf angewärmt und zwar soviel, dass sie mit der

blossen Hand gerade noch anzufassen ist. Sodann

wird die Farbe mit einer Holz-, Horn- oder Stahlspachtel auf die

Platte aufgestrichen, genügend verteilt, wieder abgezogen und die

Platte erst mit einem Lappen und dann mit Papier gehörig

abgerieben, sodass den glatten Flächen keine Farbe mehr anhaftet. Hierauf

wird das Druckpapier vermittels eines Pinsels mit dem vorerwähnten

Seifenwasser angefeuchtet, auf die heisse Platte unter Vermeidung

von Falten aufgelegt und die Platte kommt dann unter die

Druckpresse. Nach Entnahme der Platte aus der Presse kann

das Papier bezw. der Abzug abgenommen werden. Derselbe wird dann mit

der Schere zurechtgeschnitten und von einer Hilfsperson auf die

Platte aufgelegt. Das

Auflegen muss mit Akkuratesse geschehen und' ist hierbei genau auf

die angegebenen Anlegepunkte zu achten. Mit

dem Anreiber, der mit etwas schmieriger Seife benetzt wird, wird der

Abzug gehörig bearbeitet, sodass alle Fältchen verschwinden und

derselbe glatt aufliegt. Die

Platte wird dann in reines Wasser gelegt,. bleibt in diesem einige

Minuten liegen, bis sich das Papier leicht abziehen lässt. Der

Druck ist fertig, nachdem das Papier entfernt ist. Beim Abziehen des

Papieres ist besondere Vorsicht nötig, weil sich durch

Unachtsamkeit leicht Teilchen vom Druck ablösen können. Besondere Aufmerksamkeit ist der Druckplatte

beim Glasieren zuzuwenden. Wenn sie gut aus dem Ofen kommen soll, so

muss sie sorgfältig glasiert werden. Eine etwas starke Glasurlage

kann verursachen, dass die Dekore verschwimmen, bei zu übermässig

starker Glasurlage bleibt unter Umständen nur noch eine

unkenntliche Klexerei übrig. Schablonierte

Platten. Als ein mit der Druckerei verwandtes

Dekorationsverfahren wäre das Schablonieren der Platten zu

betrachten. Dieses

Dekorationsverfahren findet viel Anwendung, weil es einfach ist. Während

die Druckplatten vor dem Glasieren erst verglüht werden müssen, können

die schablonierten Platten nach dem Schablonieren gleich glasiert

werden. Die

Herstellung dieser Platten erfolgte vor wenigen Jahren noch in der

primitiven Weise vermittels des Pinsels. Heute werden diese Platten

jedoch in dieser Weise nur vereinzelt hergestellt, man bedient sich

hierbei hauptsächlich des Aerographen bezw. Pressluftapparates, Mit

diesem Apparat können in einfacher Weise geschmackvolle und

aparte Muster hergestellt werden. Die Bedienung erfordert nur 2

Personen, die täglich schon sehr grosse Mengen herstellen können.

Die Anlagekosten sind ebenfalls nur gering. Diese

Aerographenplatten sind sehr beliebt, aber sie werden im Verkauf

viel zu wenig angeboten, was natürlich wieder von Seite dieser Verkäufer

geschieht, die mit der Fabrikation nicht vertraut sind, deren es nur

zu viele gibt. Für

Bäder- und Küchenbekleidungen, sowie für Verkleidungen von Schlächterläden

u. dergl. m., eignen sich diese Dekore besonders, weil sie

geschmackvoll und lebhaft wirken. Bei

dem Handschablonieren wie durch die Dekoration vermittels des

Aerographen bedient man sich der Zinkblechschablonen. Dieselben sind

mit einem Anschlussrand versehen, damit sie während der Dekoration

auch fest an die Platte angelegt werden können. Der Luftdruck, der zum Aufblasen der Farbe bei

dem Apparat nötig ist, wird entweder bei kleinem Betrieb durch eine

Kautschukbirne und bei grösserem Betrieb vermittels Exhaustor

erzeugt. Die gesamte Anlage ist einfach, denn sie besteht nur aus

einem kastenähnlichen Aufbau, der mit Glasscheiben umschlossen ist.

Offen ist der Aufbau nur an der Seite, an der die Dekoration der

Platten erfolgt. Der Exhaustor bewirkt sowohl den Luftdruck für den

Apparat, mit welchem die Farbe auf die Platten aufgespritzt wird,

als auch den Abzug der Farben in den Farbfänger. Die Farbe, die

sich beim Spritzen nach allen Seiten verteilt, kann demzufolge

wieder gesammelt werden und wieder Verwendung finden, natürlich

muss dieselbe sogleich, wenn die eine Farbe durchgenommen worden

ist, wieder entfernt werden. Je

grösser das zu dekorierende Quantum ist, desto rationeller ist natürlich

die Leistung des Aerographen. Ein gewandter Fondspritzer kann damit

beträchtliches leisten. Da diese Arbeit auf den menschlichen

Organismus äusserst schädlich einwirkt, so ist es unbedingt nötig,

dass sich der Fondspritzer mit einem Schutzapparat versieht. Das

Gewerbegesetz schreibt wohl diese Vorsichtsmassregel vor, sie wird

aber viel zu wenig beachtet. Schützt sich der Spritzer nicht in

geeigneter Weise gegen die Gifte, die in den Farben stecken, so wird

er in kurzer Zeit Anfalle von Kolik zu befürchten haben, wenn sich

nicht gar die Schwindsucht bemerkbar macht. Vorsicht ist daher bei

diesen Arbeiten unumgänglich nötig. Bemalte

Platten. Ausser den vorerwähnten Dekorplatten erfreuen

sich die Majolika-Dekorplatten besonderer Beliebtheit und

allseitiger Verwendung, was ich bereits erwähnte. Für

die Majolikamalerei kommt hauptsächlich die Reliefmalerei in

Betracht. Dem Fachmann ist ja die Herstellung dieser Platten

bekannt, denn sie ist in allen keramischen Branchen gleich und

erheischt hier und da nur geringe Aenderungen; die Grundlage hierfür

ist nur die Zusammensetzung der Farben. Dagegen ist der Laie in

dieser Richtung sehr wissbegierig und sind deshalb einige

Darstellungen von Wert. Die Majolikamalerei ist an sich nicht

schwierig, wenn die Farben dem Personal in geeigneter Weise an die

Hand gegeben werden. Man

verwendet bei den kuranten Sachen auch meist Frauen, die bei einer

entsprechenden Vorbildung und genügender Aufsicht schon ganz Beträchtliches

leisten können. Die

Dekorationsweise ist auch hierbei verschieden, einfacher und

komplizierter. Einfachere Muster werden meist nur zum Teil mit dem

Pinsel dekoriert und die übrigen grösseren Flächen überglasiert.

Bevor dieses Ueberglasieren erfolgt, müssen jedoch die mit dem

Pinsel aufgetragenen Farben mit flüssigem Wachs (Majolikawachs) überzogen

werden. Diese überzogenen Stellen nehmen dann die Glasur nicht an. Bei

diesem Ueberglasieren muss allerdings entsprechende Vorsicht am

Platze sein. Die Glasur darf nicht zu stark aufgetragen werden, weil

sonst Farben und Glasur ineinander laufen, wodurch die Platten nicht

nur unscheinbar, sondern auch minderwertig werden. Ausser

der Majolikamalerei findet man sodann noch die Aufglasurmalerei, die

Zellen- und Frittemalerei, die aber schon eine grosse Technik, wie

auch eine Schulung erfordern. Die

Aufglasurmalerei ist ja allgemein bekannt. Die Farben werden nicht

mehr auf den rohen Scherben aufgetragen, sondern auf die glatte

glasierte Fläche. Es kommen hierbei Schmelzfarben zur Verwendung,

wie sie auch der Porzellanmaler braucht und verarbeitet. Die Farben

werden nicht im Scharffeuer sondern in der Muffel bei niederer

Temperatur eingebrannt, also geschmolzen. Sehr

weitgehende Erfahrungen bezüglich der Farbenstellung wie auch des

Malens, erfordern die Zellen- und Frittemalerei. Diese Farben werden

auf den rohen Scherben aufgetragen und müssen dieselben hierzu

genau passen wie die Glasur zum Scherben. Da

diese erwähnten besseren Malereien von tüchtigen Kräften eventl.

auch Akademikern ausgeführt werden, so ist der Preis dafür auch

ein hoher. Im Verhältnis zum Werte einer solchen bemalten Platte

oder eines Wandgemäldes, sind die Preise, die für diese Platten

bezw. Bilder bezahlt werden, jedoch nicht zu hoch gegriffen, wenn

man die Schwierigkeiten berücksichtigt, die dabei vorkommen. Die

besseren Artikel bieten in der Fabrikation grosse Schwierigkeiten,

weil man dabei mit sehr empfindlichen und diffizilen Farben zu

rechnen hat. Ausserdem kann diese Platte durch jede geringfügige

Einwirkung im Ofen minderwertig werden. Kommt die Platte als ein

einzelnes Stück für sich inbetracht, so ist dieses nicht von

Bedeutung, sie wird einfach wieder ersetzt durch Anfertigung eines

anderen Stückes. Anders ist es jedoch, wenn von einem Wandgemälde

oder einer Gruppe eine Platte minderwertig oder irgendwie fehlerhaft

aus dem Ofen kommt. Diese Platte ist nur schwer zu ersetzen; es

macht sich zuweilen eine wiederholte Anfertigung dieser Platte nötig

und ob sie dann nach mehrmaliger Anfertigung zu den anderen Platten

passt und in harmonischen Einklang gebracht werden kann, ist sehr

fraglich. Die

Anfertigung wertvoller Bilder ist hin und wieder mit grossem Risiko

verknüpft, es kommt auch vor, dass sich die Herstellungskosten

teurer stellen, wie der Verkaufspreis. Abgesehen

von allen diesen Schwierigkeiten ist die Fabrikation immer bemüht,

auf dem Gebiete der Kunstkeramik immer neuere Schöpfungen dem

Publikum zu bieten. An die Malerei gliedern sich auch die

Kunstglasurdekore an. Diese Dekore verdienen mit Recht diese

Bezeichnung, weil die Herstellung auch grosse künstlerische Fähigkeiten

hinsichtlich der Farbentechnik verlangen. Die

Wissenschaft bei der Herstellung dieser Kunstglasurplatten liegt

nicht allein darin, dass man den Dekor durch Verwendung

verschiedener Farben einfach schafft. Im Besonderen gehört hierzu

ein allgemeines Wissen auf chemischer Grundlage. Die

Chemie bietet dem Keramiker für seine Tätigkeit und seine künstlerischen

Fähigkeiten einen unerschöpflichen Quell. Für die Herstellung

dieser Kunstglasuren und Dekore kommen hunderte der Elemente in der

Chemie inbetracht, die bei geeigneter Ausnützung immer wieder Möglichkeiten

zu neuen Verbindungen und Verschmelzungen zulassen. Bei der

Herstellung der Kunstglasuren spielt das Feuer, wie auch der Stand

der Platten im Ofen, eine Rolle. Bekommt die Platte zu viel Feuer

oder zu wenig, so kann sich etwas ganz anderes entwickeln, als man wünschte.

Auch der Stand der Platte im Ofen ist ebenfalls sehr wichtig.

Mancher Dekor entwickelt sich nur dort, wo er das geeignete Feuer

bekommt, bei höherem oder tieferem Stand können Veränderungen

eintreten. Der eine Dekor entwickelt sich zu einem feinen Gebilde

durch Zutritt von Rauch und oxydierendem Abbrennen, während einen

anderen Dekor diese Einflüsse beeinträchtigen und die Entwickelung

der Stoffe hemmen. Dieses Gebiet erfordert daher nicht nur genügende

Erfahrung, sondern auch grosse Aufmerksamkeit. Man hat in der Praxis wiederholt Gelegenheit,

wahrzunehmen, dass über diese Kunstdekore laienhafte Urteile,

namentlich von Seite der Verkäufer, denen in den meisten Fällen

jedes praktische Wissen abgeht, gefällt werden, indem man sie als

Zufallsprodukte bezeichnet. In einem gewissen Sinne mag diese

Bezeichnung vielleicht zutreffend sein, aber nur da, wo man sich für

die Entwickelung der Farbenverschmelzungen und Oxydationsprozesse

nicht genügend interessiert. Der

Keramiker, dem die Herstellung dieser Fabrikate bezw. der Dekore

obliegt, wird sich jedoch vom Zufall nicht abhängig machen, sondern

seine ganze Aufmerksamkeit auf die Entwickelung der bei den Farben

verwendeten Stoffe richten. Ebenso wird er sich über seine Erfolge

ständig genaue Notizen machen. Wollte man diese Dekore als

Zufallsprodukte hinstellen, so würde sich ihre Herstellung erübrigen,

denn man könnte ja für die wiederholte Herstellung nicht eintreten

und müsste einfach eine Bestellung auf derartige Platten ablehnen. Eine Kunstglasur- oder Dekorplatte kann natürlich

nicht wie die andere ausfallen. Die Farben müssen ineinander

variieren, wodurch bei Zusammensetzung mehrerer Platten die künstlerische

Wirkung erst erzielt wird. Je verschiedenartiger die Platten

aufeinander wirken, desto mehr sprechen sie beim kunstverständigen

Käufer an. Glattbrand. Wir kommen nun zu dem Einsetzen und Brennen

der glasierten und dekorierten Platten. Das Einsetzen dieser Platten

ist von noch grösserer Wichtigkeit wie das der rohen Platten, weil

hierbei den verschiedenen Glasuren und Dekoren Rechnung getragen

werden muss. Die

kuranten weissen Platten werden für sich in einem Ofen gebrannt,

also nie oder nur ganz selten mit den farbigen Platten zusammen,

weil die Gase, die die farbigen Glasuren und Farben abgeben, den

weissen Platten schaden können. Das

Einfüllen dieser Platten hat mit besonderer Sorgfalt zu geschehen

und ist jede Unreinlichkeit, Staub von denselben, vor dem Einfüllen

zu beseitigen. Die Kapseln dürfen nicht direkt auf den Einfülltisch

gesetzt werden, sondern auf Unterlagen, damit der Boden der Kapsel

nicht durch Staub oder Sand beschmutzt wird, weil der eventl. an dem

Kapselboden haftende Schmutz beim Aufeinandersetzen der Kapseln auf

die Platten fallen würde. Kapute oder gesprungene Kapseln können

nur erst dann verwendet werden, wenn sie in geeigneter Weise, wie

beim Rohbrand bereits erwähnt, repariert worden sind. Um

ein jedwedes Abbröckeln der Chamottekörnchen von den Kapseln zu

verhüten, werden sie mit einem Gemisch von Schlicker und

Abfallglasur innen, an den Rändern und am äusseren Boden

bestrichen. Die weissen, schablonierten und bedruckten

Platten, überhaupt diejenigen Plattensorten, die mit der weissen

bezw. farblosen Glasur überzogen sind, werden stehend eingesetzt.

Als Unterlage werden wieder die bereits erwähnten Querschnitte

verwendet, auf welche die Platten mit den Kanten gesetzt werden.

Zwei Platten werden mit den unglasierten Seiten zusammengestellt und

oben mit Timples (Fingerhüten) oder sonstigen Verbindungsstücken

zusammengehalten. Die glasierte Fläche der Platte darf natürlich

nur ganz wenig berührt werden weil sonst Flecken entstehen. An

den beiden Enden der eingefüllten Plattenreihe werden dann diese

Verbindungsstücke mit etwas weichem Ton befestigt. Eine Kapsel

fasst von diesen Platten ca. 16 Stück. Die